معرفی

این مقاله هر آنچه را که باید در مورد آهنگری بدانید را پوشش می دهد.

شما در مورد موضوعاتی مانند:

- فورج چیست؟

- مراحل فرآیند آهنگری

- انواع آهنگری

- فلزاتی که آهنگری می شوند

- و خیلی بیشتر …

فصل اول – آهنگری چیست؟

آهنگری یک فرآیند فلزکاری است که برای دستیابی به شکل، پیکربندی یا ظاهر دلخواه که توسط طرح یا نمودار پردازش فلز مشخص شده است، فلز را دستکاری، شکل دادن، تغییر شکل و فشرده سازی می کند. بسته به نوع فلز و الزامات طراحی، فرآیند آهنگری را می توان با استفاده از فرآیندهای آهنگری گرم یا سرد تکمیل کرد.

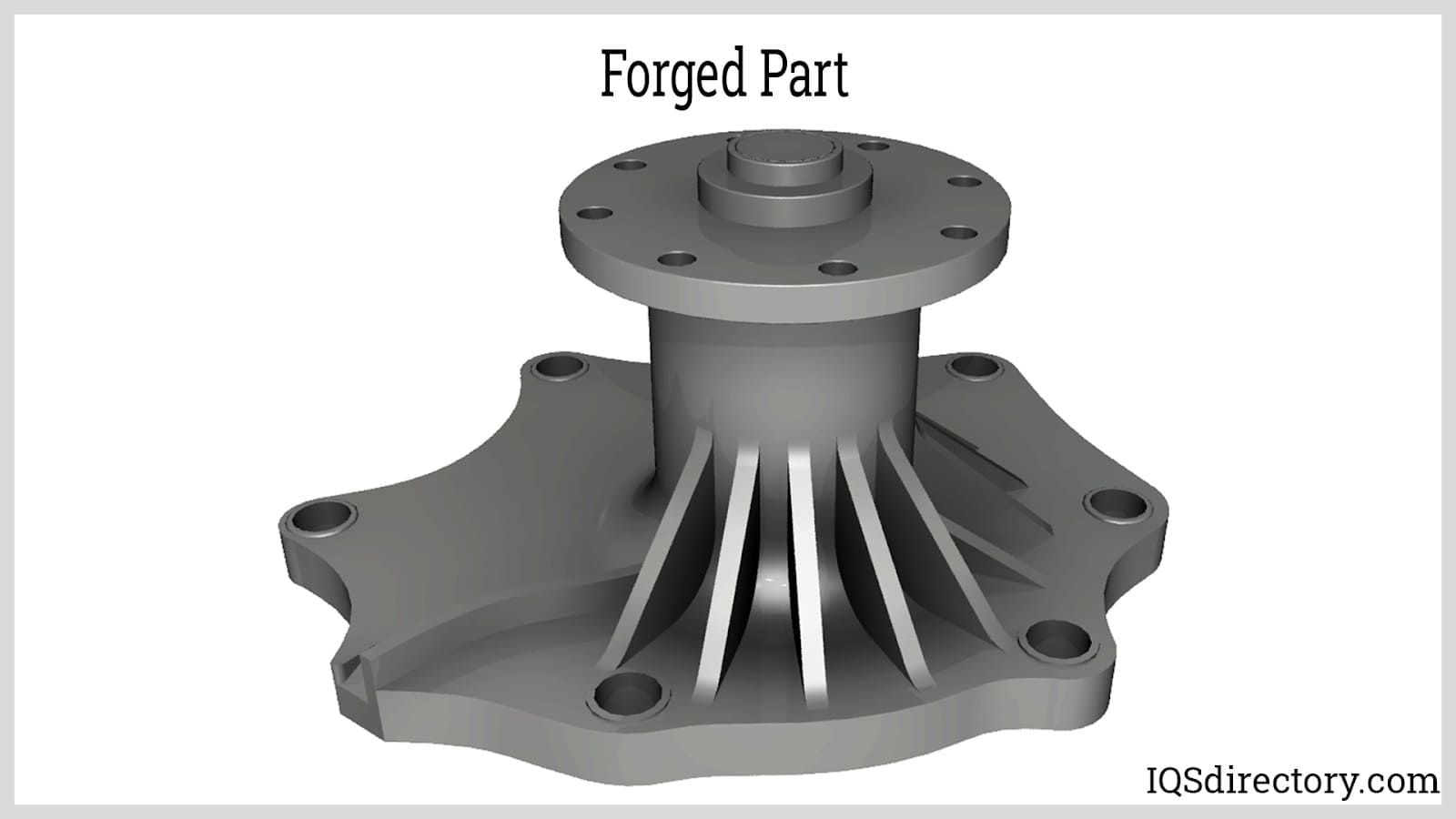

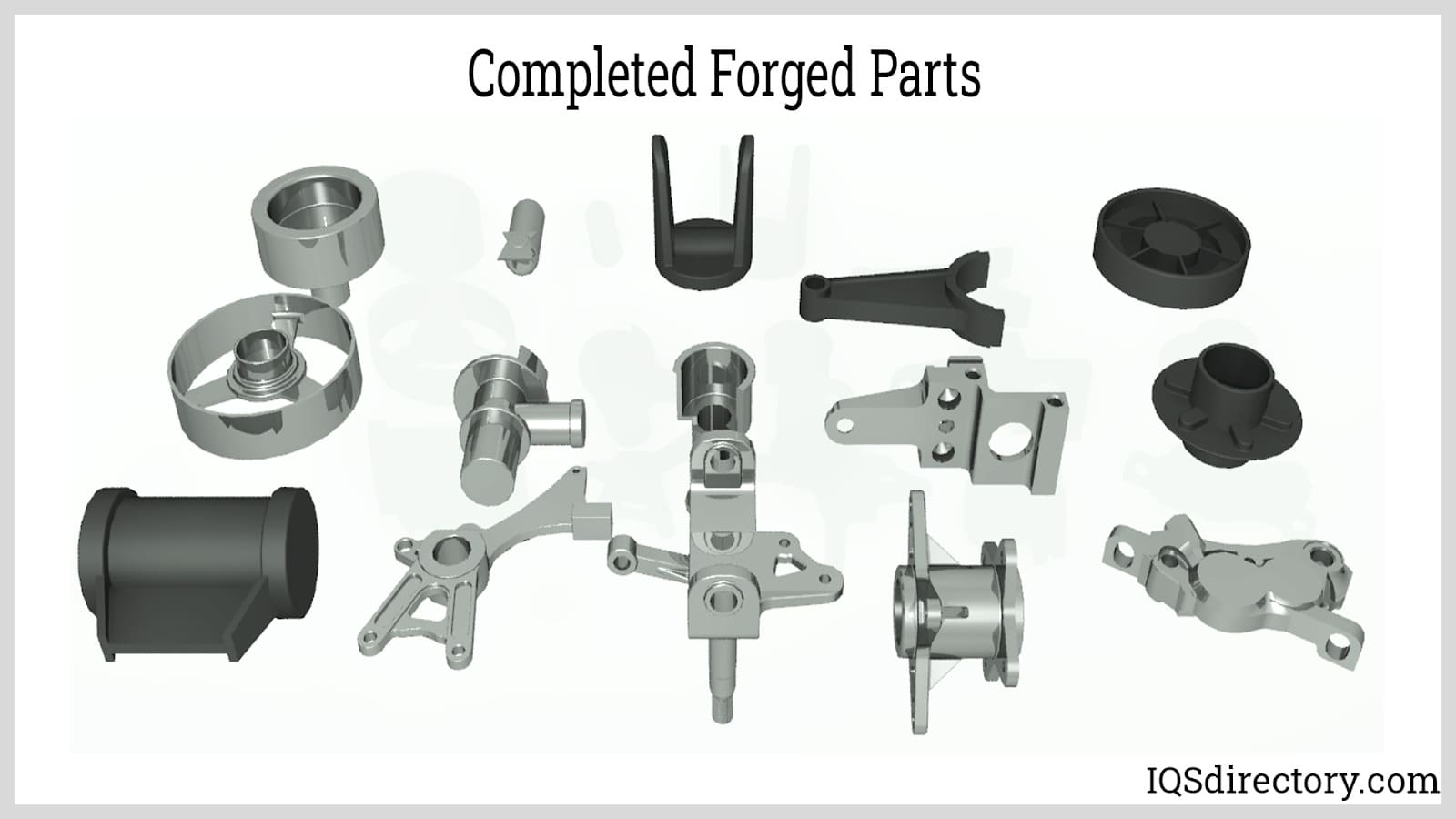

تجهیزات، ماشینها و وسایل مدرن به اجزای آهنگری به عنوان بخش مرکزی مکانیسم آنها وابسته هستند. تعداد بی پایان قطعات آهنگری شامل انواع ابزار، تفنگ و تفنگ و قطعات وسایل نقلیه است. اگرچه آهنگری یک فرآیند باستانی است، اما هنوز هم بخشی ضروری از اکثر تولیدات فلزکاری است.

فصل دوم – مراحل فرآیند آهنگری

فرآیند آهنگری برای چندین هزار سال به اشکال مختلف به عنوان وسیله ای برای شکل دادن به فلز وجود داشته است. با پیشرفت های تکنولوژیکی و توسعه فلزات جدید، آهنگری تغییر کرده است اما شکل اصلی خود را حفظ می کند. صرف نظر از روش، آهنگری شامل شکل دادن به فلز است. مراحل اساسی متفاوت است اما شباهت هایی را حفظ می کند.

مراحل فرآیند آهنگری

فلز

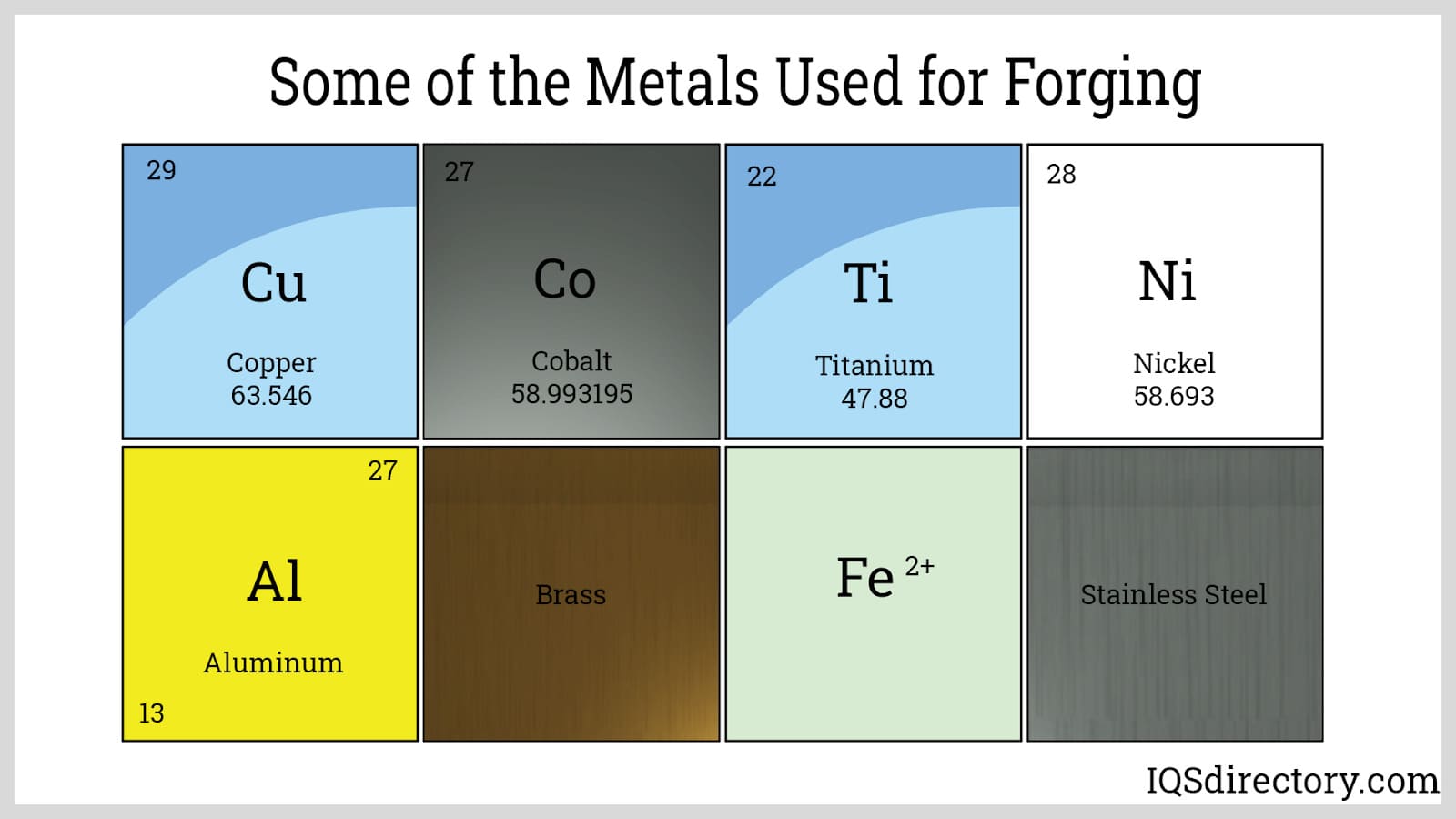

بیشتر تعیین اینکه کدام فرآیند آهنگری استفاده شود به نوع فلز بستگی دارد. تقریباً هر فلزی را می توان بدون در نظر گرفتن این واقعیت که فلزات دارای ویژگی ها و خواص متفاوتی در رابطه با وزن، استحکام کششی و قابلیت تغییر شکل آنها هستند، آهنگری کرد.

انواع متداول فلزات برای آهنگری عبارتند از کربن، آلیاژ، فولاد ضد زنگ، آلومینیوم، تیتانیوم، برنج، مس، کبالت، نیکل و مولیبدن.

آهنگری

نوع ضربه و عملیات فشرده سازی مورد استفاده به فلز بستگی دارد. فلزات سنگین تر باید قبل از آهنگری عملیات حرارتی شوند، در حالی که فلزات نرم تر مانند آلومینیوم، برنج و مس را می توان به صورت سرد آهنگری کرد. صرف نظر از گرم یا سرد بودن روش، فرآیند آهنگری شامل استفاده از نوعی نیروی با چکش، قالب یا وزن سنگین است. این در قلب فرآیند آهنگری است.

آنیلینگ

بازپخت بخش عمده ای از فرآیند آهنگری است و برای تغییر شکل فیزیکی و خواص فلز طراحی شده است. هدف از آنیل افزایش شکل پذیری فلز و کاهش سختی آن برای کارایی بیشتر آن است. به عنوان تابعی از فرآیند بازپخت، فلز بالاتر از دمای تبلور مجدد خود گرم می شود و در حین کار در آن شرایط باقی می ماند. سرعت سرد شدن فلز در حین بازپخت بستگی به نوع فلز دارد.

اگرچه بازپخت عمدتاً مربوط به آهنگری گرم است، اما در آهنگری سرد نیز استفاده می شود. هنگامی که بازپخت بخشی از آهنگری سرد است، دمای فلز فقط به اندازه ای افزایش می یابد که امکان آهنگری آن فراهم شود. این بدان معنی است که کمی پایین تر از نقطه تبلور مجدد است.

شکل دادن

هنگامی که فلز به نقطه ای رسید که انعطاف پذیر باشد، شکل می گیرد، شکل می گیرد، پیکربندی می شود و برای رسیدن به شکل دلخواه دستکاری می شود. این بخش از فرآیند می تواند شامل چکش کاری، آسیاب کردن، قالب گیری، فشرده سازی و خم شدن باشد. این بستگی به روش انتخاب شده دارد. صرف نظر از فرآیند آهنگری، فلز از طریق مجموعه ای از مراحل تنش طراحی شده برای تبدیل آن به طرح برنامه ریزی شده قرار می گیرد.

سخت شدن

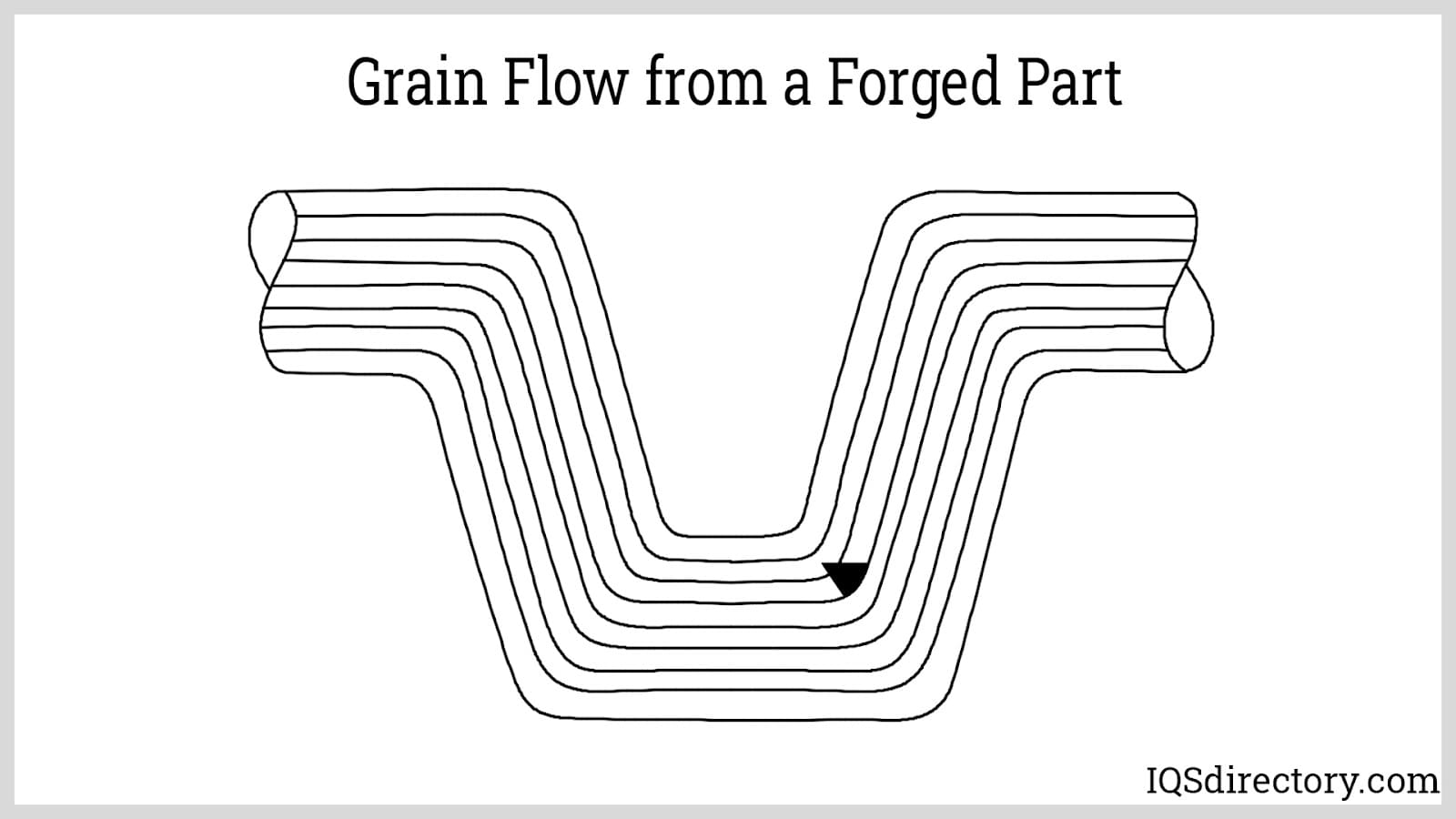

سخت شدن قطعه آهنگری بستگی به فرآیند انتخابی دارد. با آهنگری سرد، کار قطعه کار آن را سخت می کند، که تغییر شکل پلاستیک را تقویت می کند. این در آهنگری داغ اتفاق نمی افتد، زیرا فلز از طریق تبلور مجدد سخت می شود و تقویت می شود. همانطور که فلز از طریق آهنگری فشرده می شود و تغییر شکل می دهد، ساختار دانه تغییر می کند تا با هندسه قطعه آهنگری مطابقت داشته باشد. در آهنگری سرد، این فرآیند منجر به مقاومت در برابر خستگی و بهبود خواص مکانیکی می شود.

همانطور که در نمودار زیر مشاهده می شود، جریان دانه برای قطعات آهنگری با شکل قطعه مطابقت دارد. این ویژگی استحکام قطعه و مقاومت در برابر خستگی را افزایش می دهد.

معتدل کردن

فرآیند تمپر کردن فلز را قوی تر می کند. شامل گرم کردن، شکل دادن، خنک کردن و گرم کردن مجدد است که باعث ایجاد استرس می شود. با تمپر کردن یک قطعه آهنگری، فلز بدون کاهش سختی، شکننده تر و انعطاف پذیرتر می شود. فرآیند تمپر کردن قطعات سختتر و سختتری را تولید میکند که قابل جوش و انعطافپذیر هستند. بخشی از این چقرمگی مقاومت بیشتر در برابر سایش و سایش است که برای قطعاتی که با سایش شدید و شرایط سخت مواجه می شوند مهم است.

تکمیل

اکثر قطعاتی که با آهنگری تولید می شوند را می توان با استفاده از فرآیندهای دیگر تولید کرد. آهنگری در مقایسه با سایر فرآیندها به دلیل استحکام و دوام محصولات نهایی محبوب است. فرآیند آهنگری ساختار فلزات را با فشرده سازی تغییر می دهد، که باعث می شود فلز دچار تبلور مجدد متالورژیکی و تراز مجدد دانه های خود شود. قطعات تکمیل شده دارای مقاومت ضربه ای و برشی بالاتری هستند که طول عمر و مفید بودن آنها را افزایش می دهد.

تولید کنندگان و شرکت های پیشرو آهنگری

-

لنگر هاروی

-

شرکت اندرسون شوماکر

-

ZETWERK

-

All Metals & Forge Group, LLC

-

Ferralloy Inc.

-

کن فورجینگ

-

شرکت های مدرن فورج

فصل سوم – انواع مختلف آهنگری

متداولترین تصویر آهنگری آهنگری است که با چکش شکلی روی سندان میکوبد. چکش کاری دستی و شکل دادن به فلزات تصویری از فرآیند آهنگری در طول قرن ها بوده است. خوشبختانه با پیشرفتها و پیشرفتهای تکنولوژیکی، فرآیند آهنگری از مرحله چکش و سندان فاصله زیادی گرفته است.

آهنگری مدرن از طیف گسترده ای از روش های فنی و تجهیزات سنگین برای تولید قطعاتی استفاده می کند که برای اکثر نیازهای جامعه ضروری است. اصطلاح آهنگری یک اصطلاح کلی است که به چندین روش برای تبدیل ورق های فلزی به اقلام مفید به کار می رود.

به طور کلی آهنگری به روش آهنگری سرد و گرم طبقه بندی می شود که در آن آهنگری سرد با استفاده محدود از حرارت به فلز کار می کند و شکل می دهد و آهنگری گرم فلزات را تقریباً تا نقطه ذوب آنها گرم می کند.

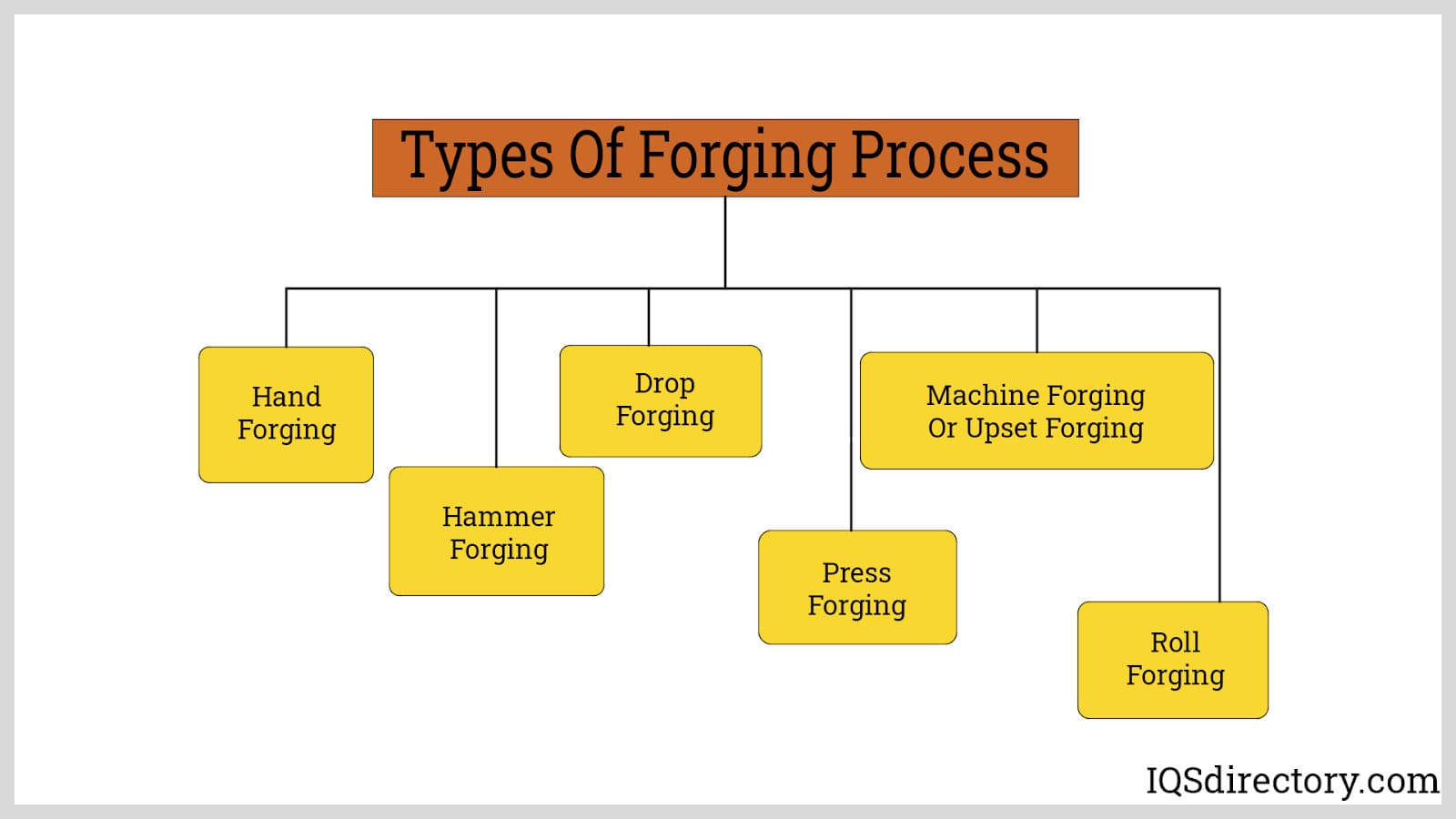

انواع آهنگری

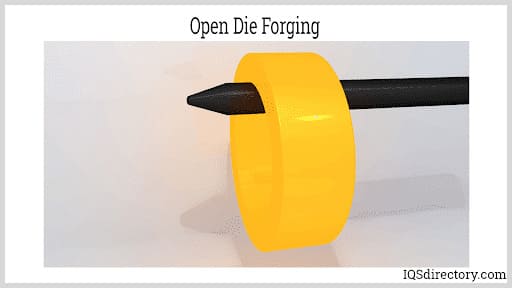

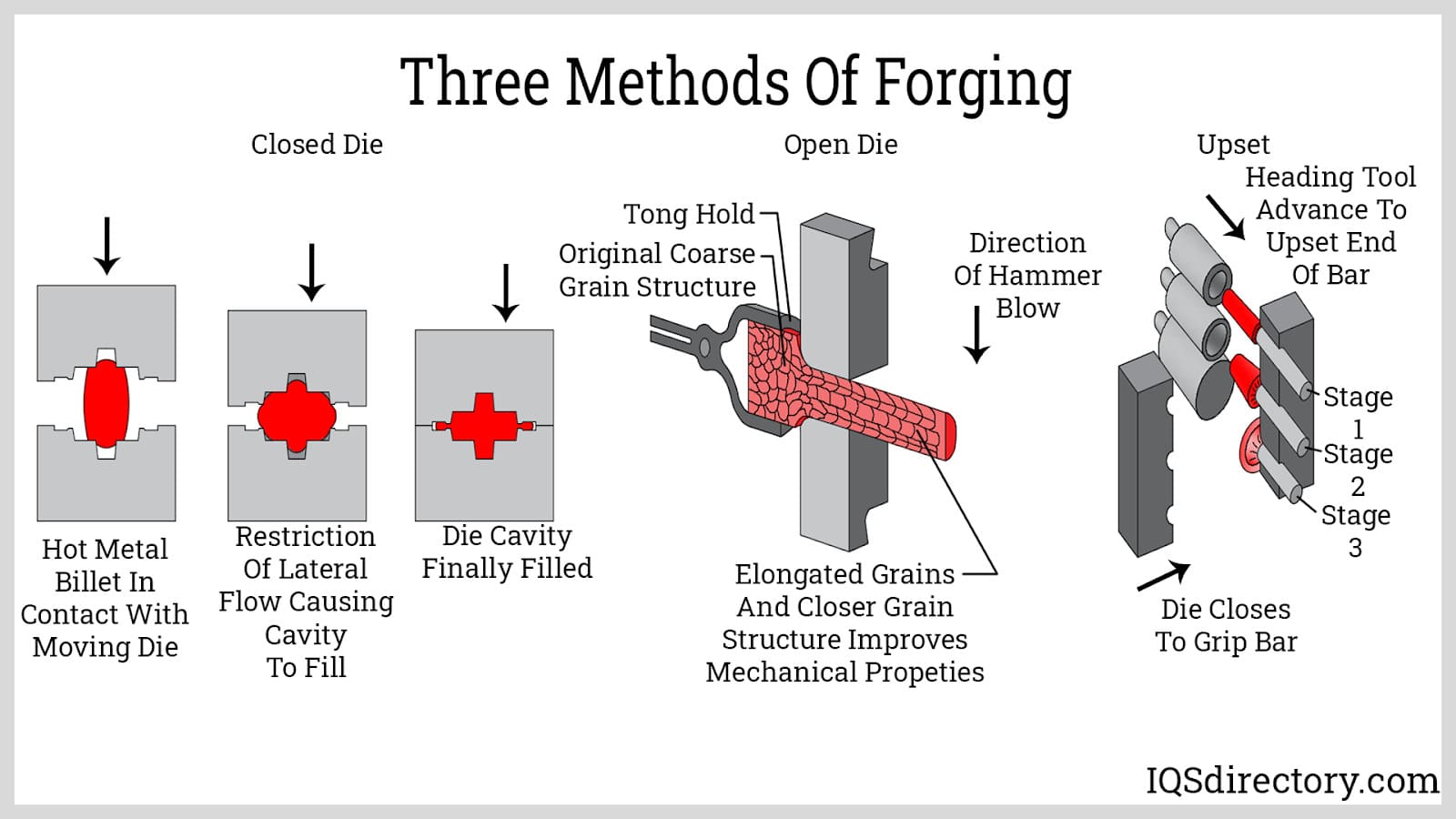

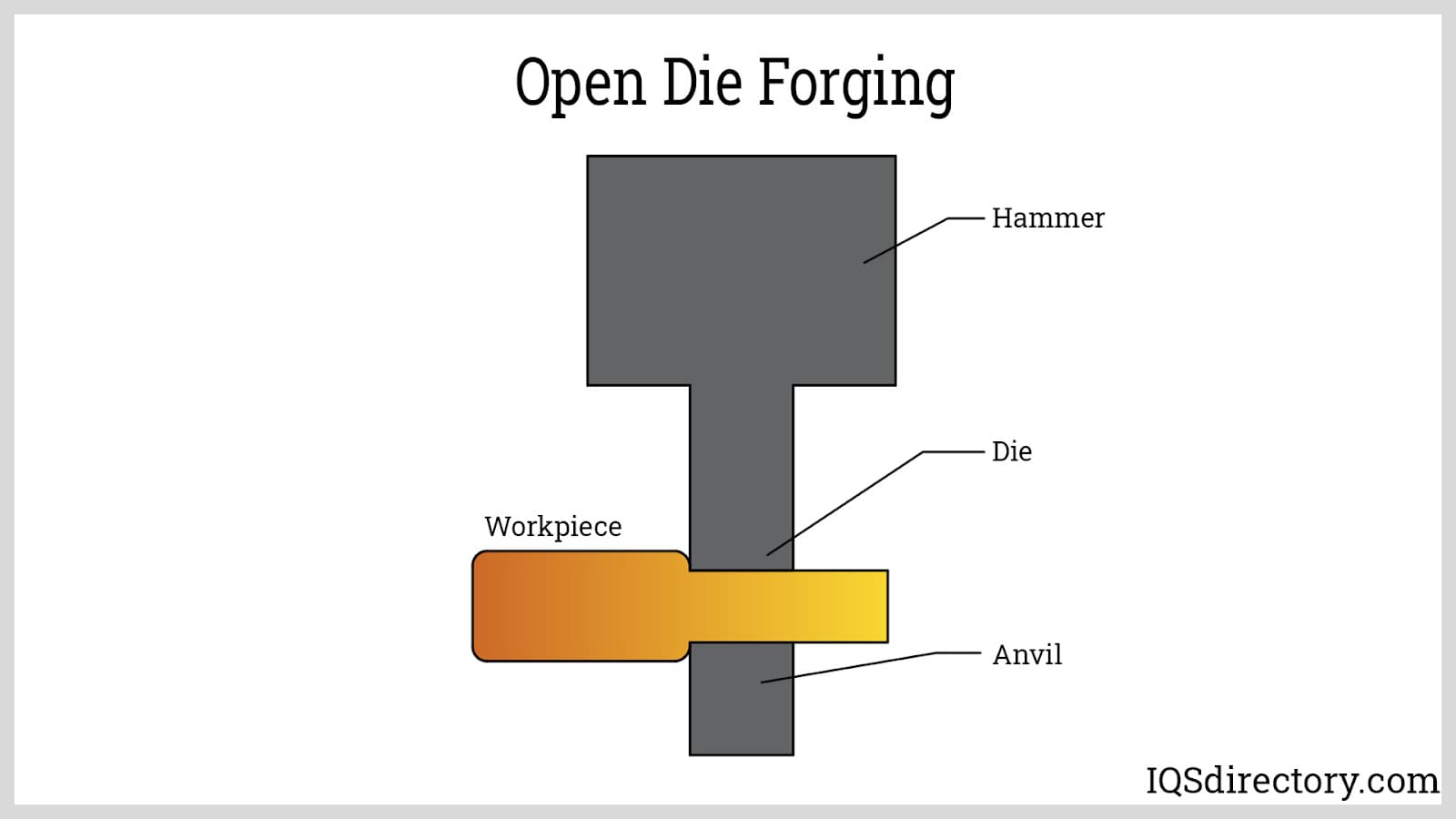

Die Forging را باز کنید

فورج قالب باز که گاهی به آن فورج قطره ای نیز گفته می شود، قطعه کار را بدون محصور کردن کامل مواد فلزی درون قالب تبدیل می کند. آهنگری قالب باز با کوبیدن قطعه کار با قالب انجام می شود تا زمانی که قطعه کار شکل و فرم قالب را به خود بگیرد. قبل از قرار گرفتن در فرآیند نوع سندان، قطعه کار حرارت داده می شود و سپس چکش می شود تا شکل دلخواه را به خود بگیرد.

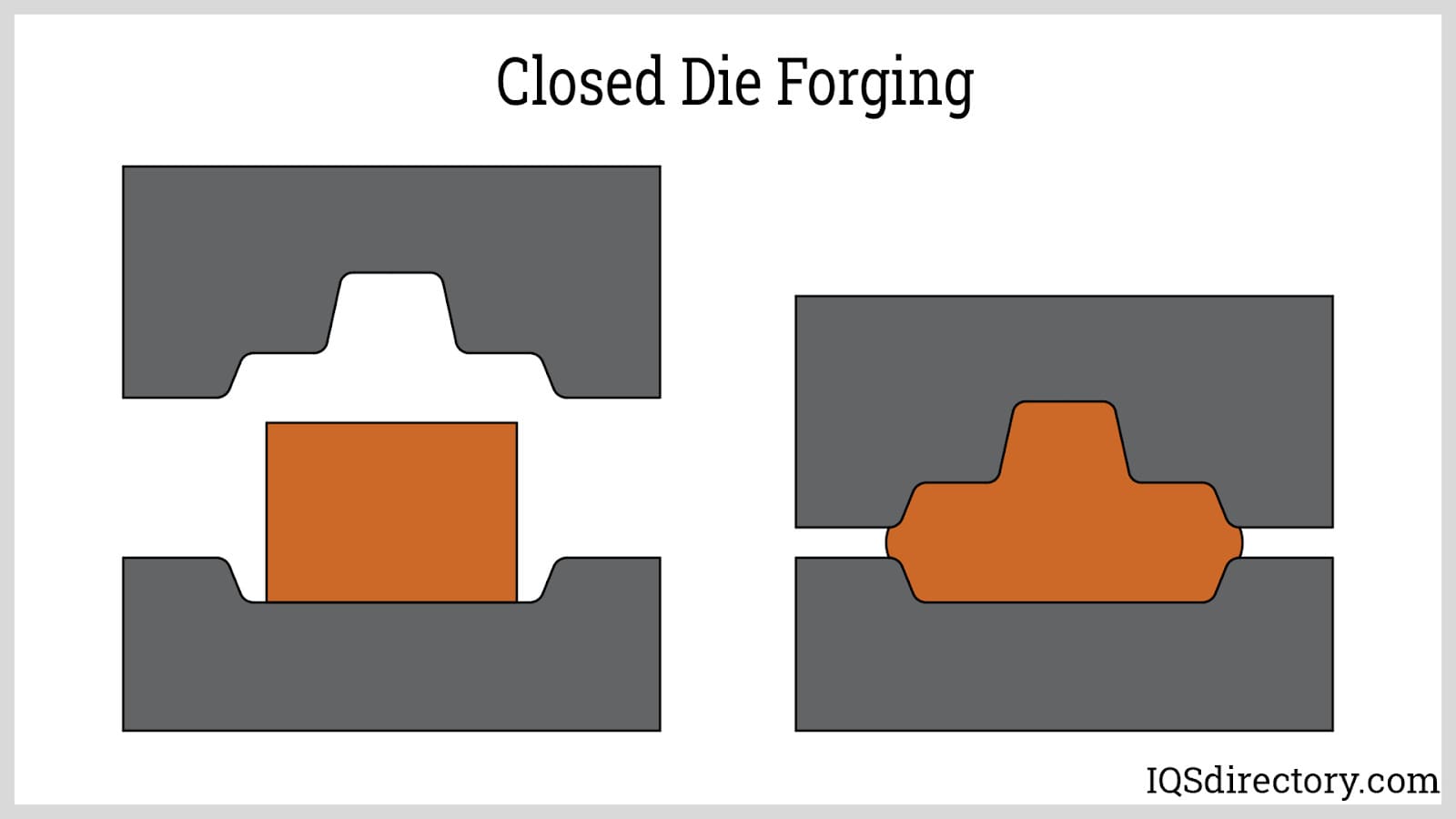

قالب بسته شده فورج

آهنگری قالب بسته که به نام آهنگری قالبی نیز شناخته می شود، فرآیندی است که در آن دو نیمه قالب به سمت یکدیگر حرکت می کنند تا قطعه کار یا بیلت را در بر بگیرند. بیلت گرم شده در قالب پایینی قرار می گیرد و تقریباً به اندازه قسمتی است که باید تکمیل شود. نیروی ایجاد شده توسط نشست قالب ها، شمش را فشرده می کند تا قطعه آهنگری مورد نیاز را تشکیل دهد. اگرچه این فرآیند در ابتدا گرانتر از سایر اشکال آهنگری است، اما سرمایه گذاری با دقت، کیفیت و استحکام قطعات تکمیل شده بازیابی می شود.

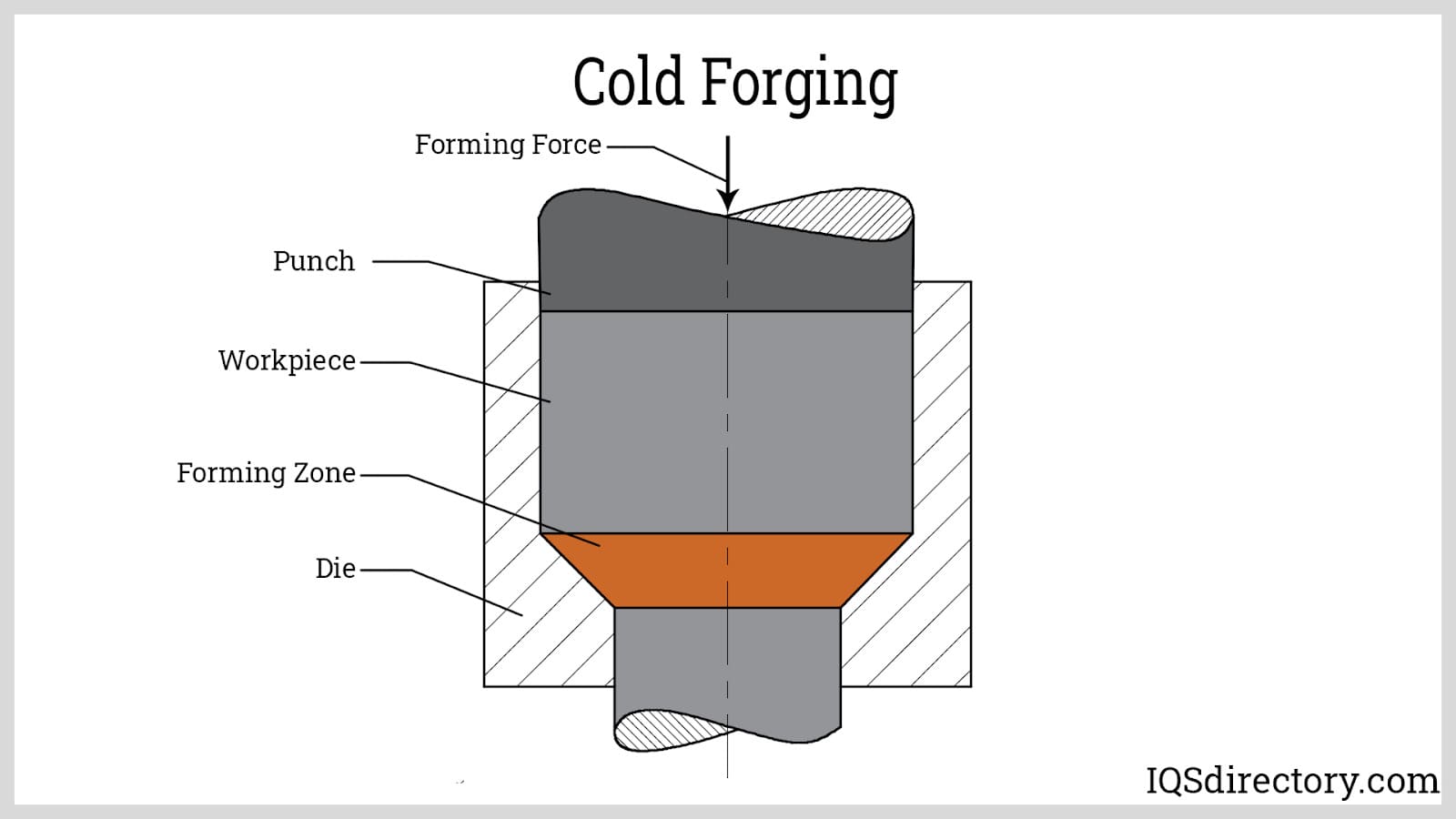

آهنگری سرد

آهنگری سرد فلزات را در دمای اتاق یا کمی بالاتر از دمای اتاق شکل می دهد، تغییر شکل می دهد و پردازش می کند. اصطلاح آهنگری سرد یک اصطلاح کلی است که شامل کشیدن، سربندی، سکه گذاری، پانچ کردن و نورد نخ می شود. دمای فلز سه دهم دمای تبلور مجدد آن است. آهنگری سرد روش ترجیحی برای شکل دادن به فلزات نرم مانند آلومینیوم و مس است. مزایای فورج سرد شامل کاهش پردازش قطعات نهایی، پرداخت بهتر سطح، بهبود ثبات ابعادی و هزینه کمتر است.

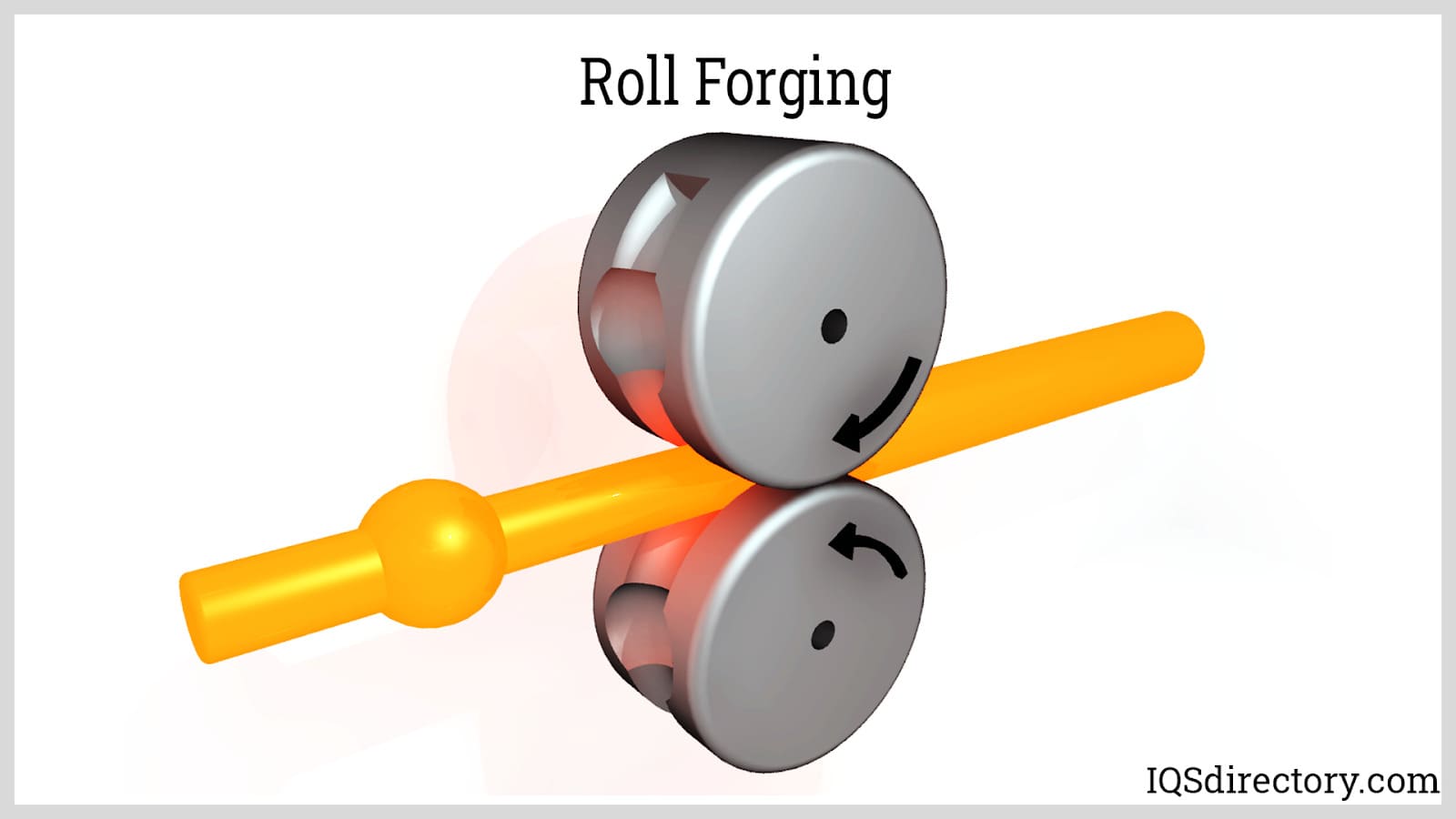

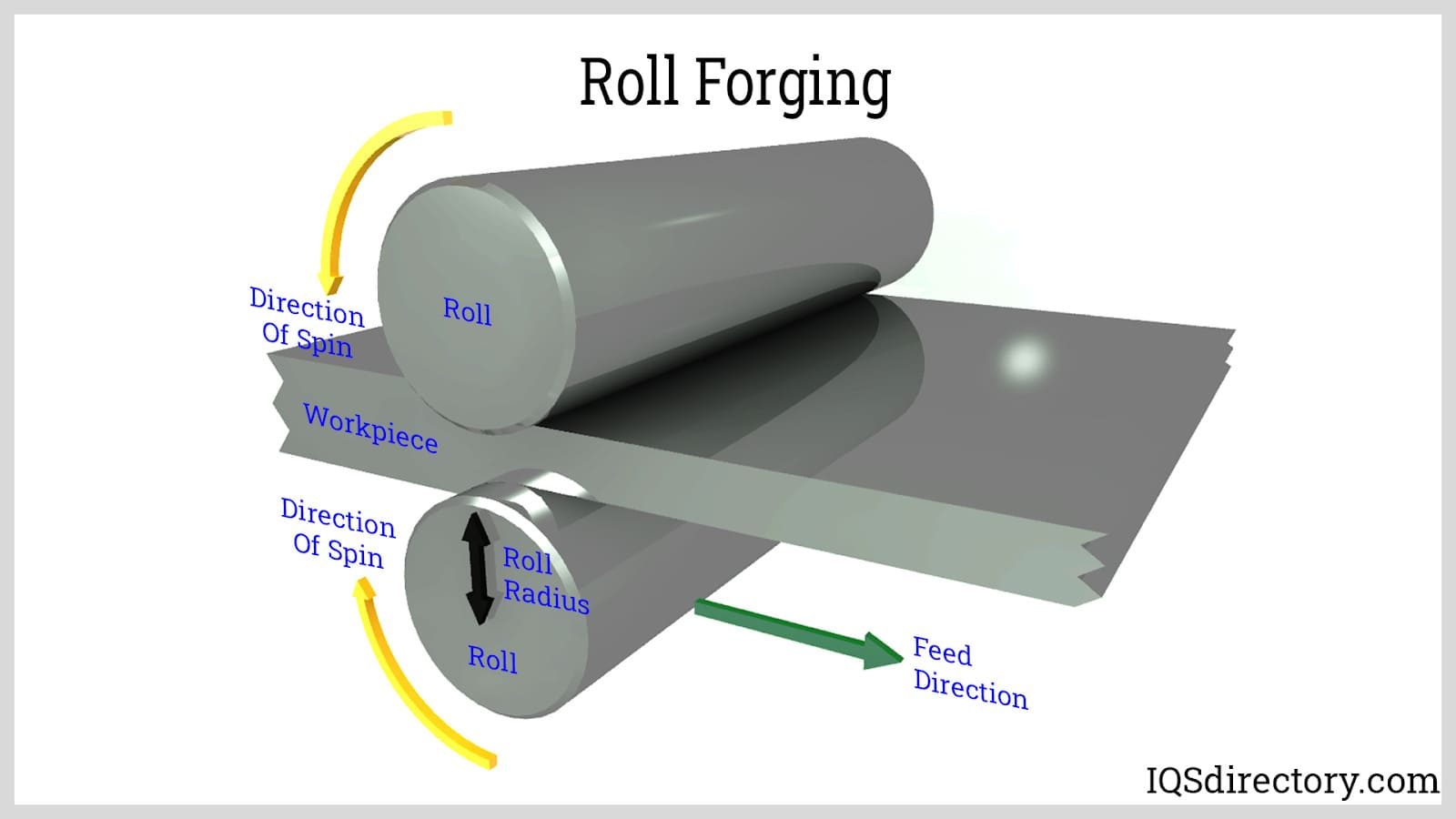

رول فورج

فورج رول یک فرآیند فلزی گرم است که از رول های مخالف برای شکل دادن و تغییر شکل قطعه کار استفاده می کند. شکل و ابعاد قطعه توسط اشکال هندسی که در رول ها بریده شده اند تعیین می شود. این قطعه با چرخش جزئی رول ها در حین عبور قطعه کار از بین آنها تولید می شود. شکل روی رول ها یک چهارم تا سه چهارم دو رول است. شیارها در غلتک ها سطح مقطع متغیری را برای تکمیل ثانویه به قطعه کار می دهند.

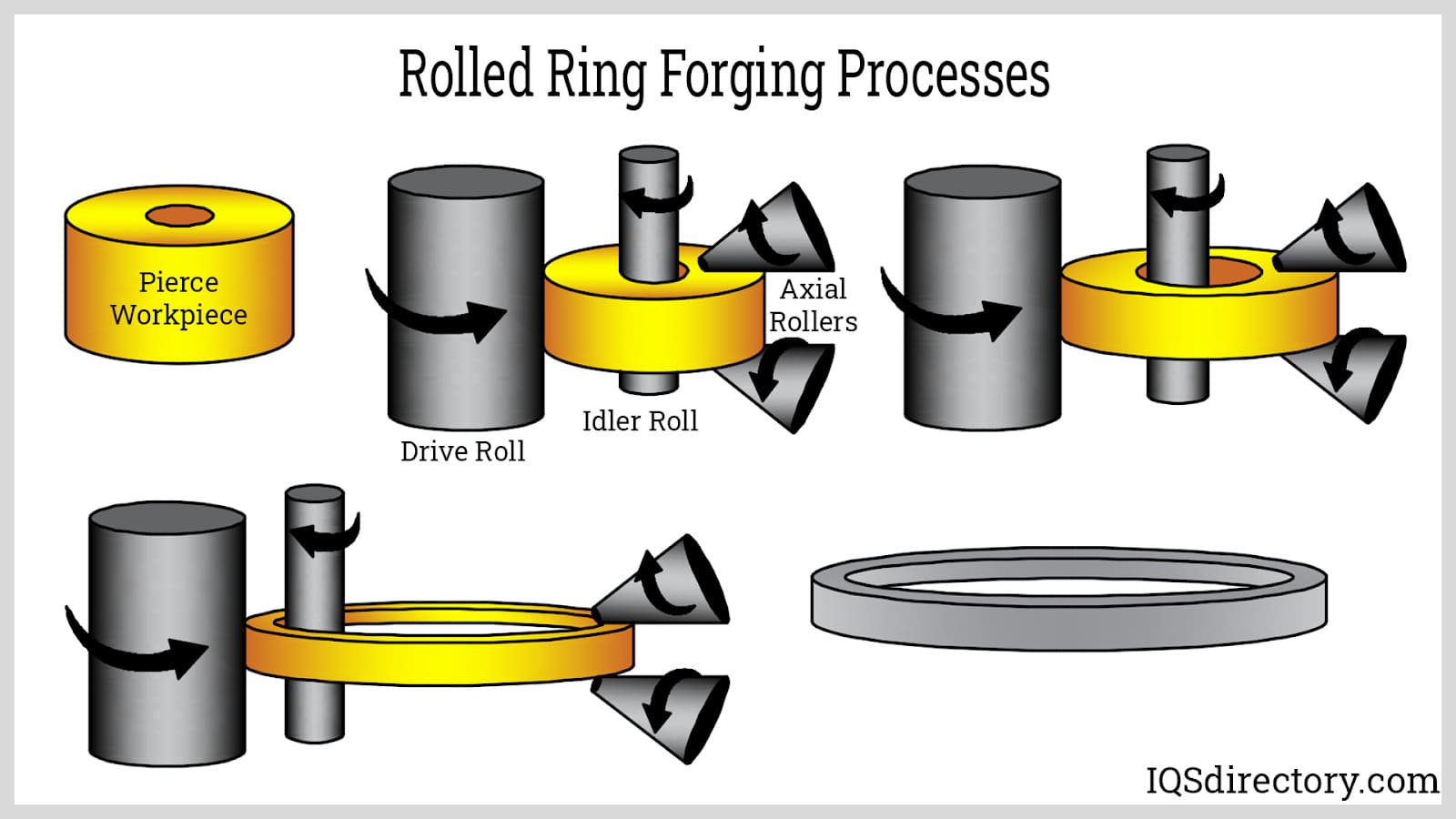

فورج حلقه نورد

قطعه کار برای آهنگری حلقه نورد قبل از پردازش وسط آن برداشته می شود تا شکل دونات یا بیضی ایجاد شود. گرم می شود تا کارآیی داشته باشد و بین رول درایور، رول idler و رول های محوری که همزمان می چرخند فشرده می شود. قطعه کار روی رول idler قرار می گیرد که به آرامی آن را در مقابل رول راننده حرکت می دهد که قطر قطعه کار را افزایش می دهد و باعث نازک شدن دیواره های آن می شود. رول های محوری پهنای حلقه را کنترل می کنند زیرا توسط رول بیکار می چرخد. در پایان فرآیند، حلقه نورد یک بیضی بدون درز برای تولید چرخ دنده ها، سوپاپ ها، کلاچ ها و یاتاقان ها است.

مزایای فرآیند حلقه نورد شامل اجزای قوی تر، ماشینکاری کمتر، الگوی دانه قوی و توانایی استفاده از طیف وسیعی از مواد است. نمودار زیر نمونه ای از آهنگری حلقه نورد است

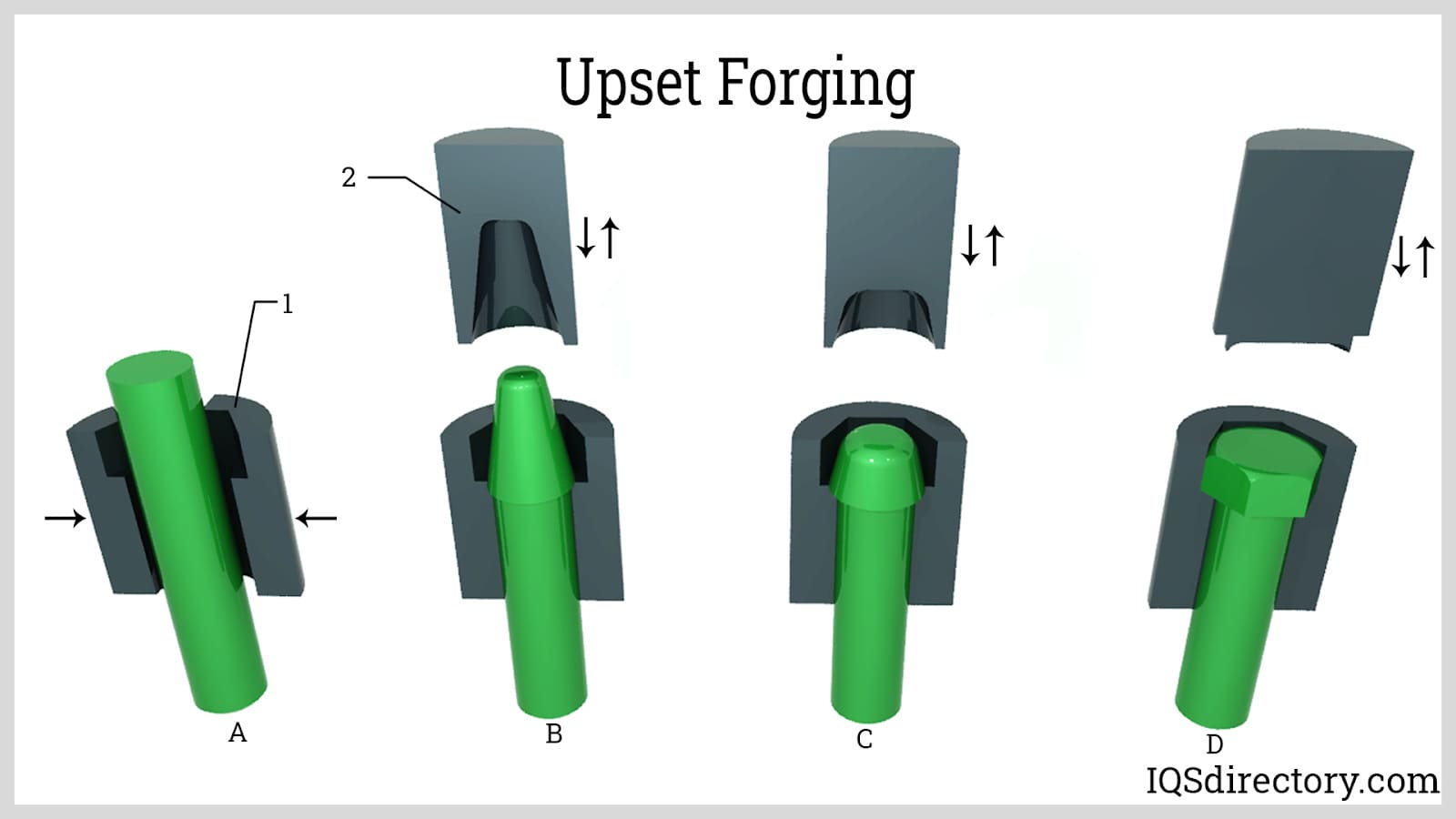

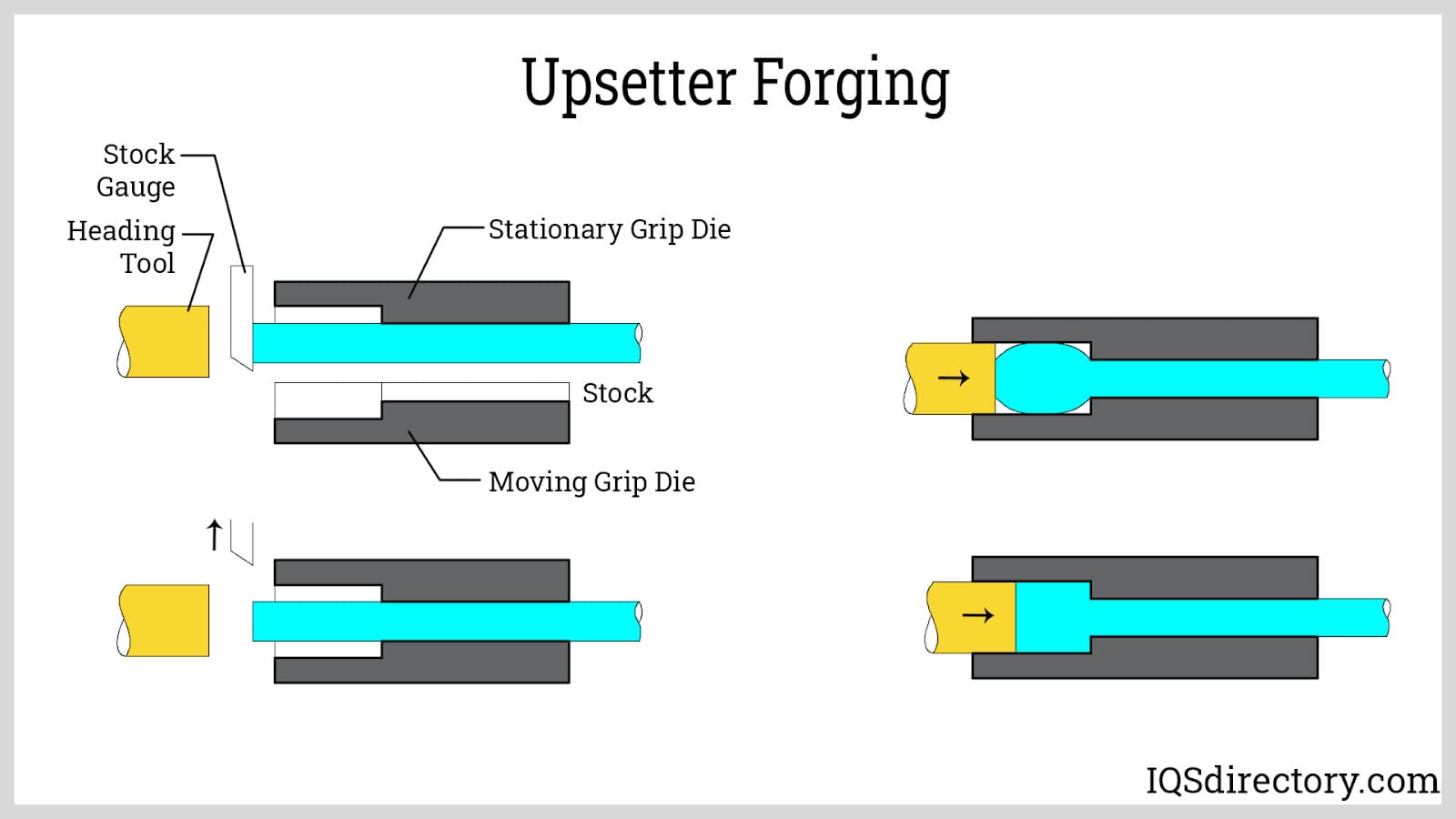

ناراحت فورج

آهنگری ناراحت کننده که به عنوان سرگیجه نیز شناخته می شود، ممکن است گرم یا سرد انجام شود. قطعه کار در انتهای خود به هم می خورد تا سطح مقطع خود را افزایش دهد. معمولاً روی یک قطعه کار میله افقی تکمیل می شود و معمولاً برای تولید میخ، پیچ، مهره و پیچ و مهره استفاده می شود. ایجاد شکل روی قطعه کار را می توان با پانچ یا قالب کامل کرد. در برخی موارد، از هر دو فرآیند برای رسیدن به شکل مورد نیاز استفاده می شود.

مراحل فرآیند را می توان در زیر در این مثال آهنگری سرد مشاهده کرد که در آن میله ای در قسمت پایینی محکم شده است و به طور مکرر توسط قالب های مختلف برای رسیدن به شکل مورد نظر ضربه می زند.

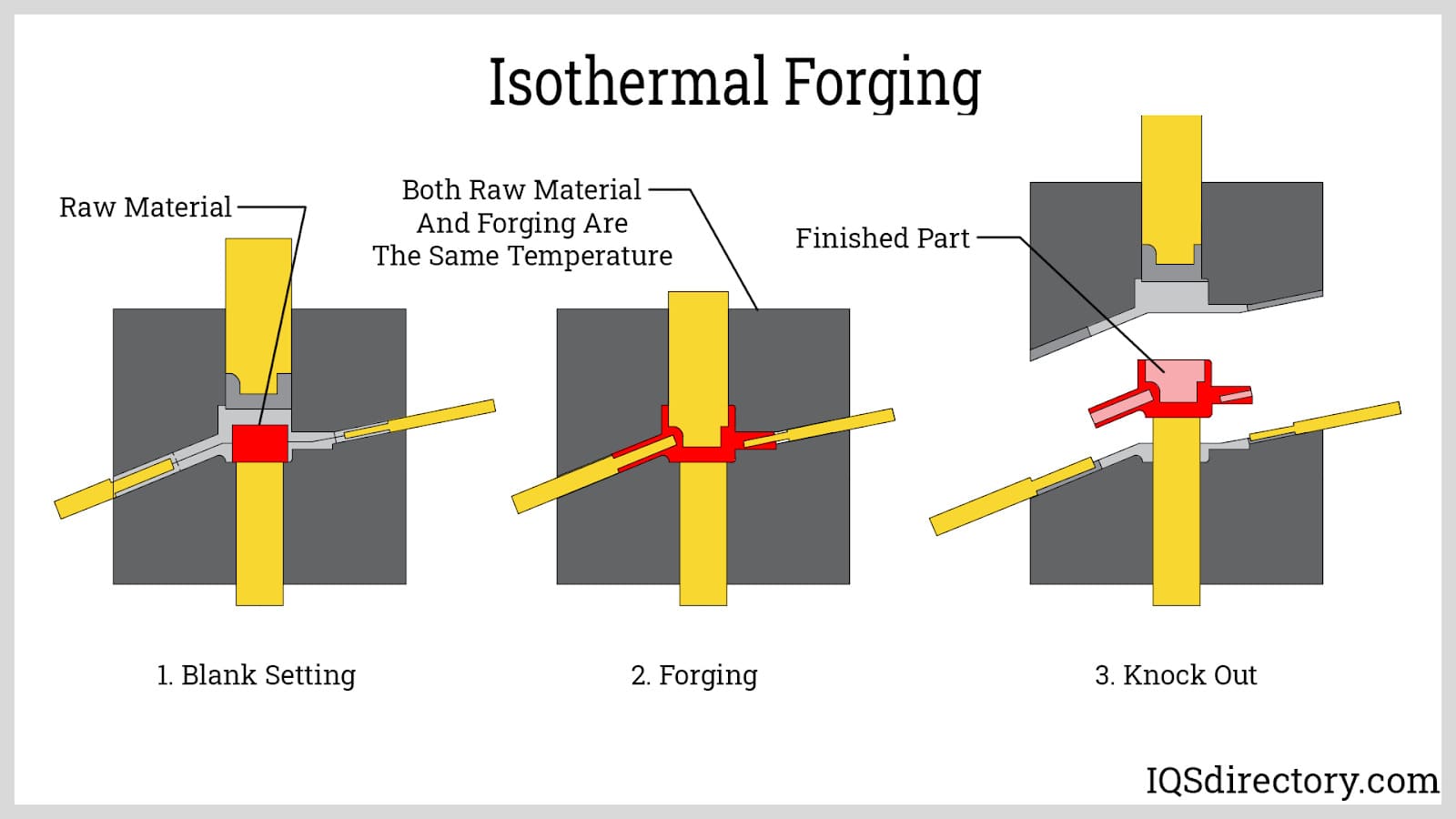

آهنگری ایزوترمال

روش همدما آهنگری رویکرد متفاوتی برای گرم کردن قطعه کار دارد. برخی از فلزات و آلیاژهای خاصی دارای قابلیت جعل در دمای پایین هستند که می تواند پردازش فلزات را دشوار کند. با آهنگری ایزوترمال، قطعه کار در طول فرآیند آهنگری در بالاترین دمای خود نگه داشته می شود. این کار با گرم کردن قالب تا دمایی که در دمای قطعه کار یا کمی کمتر از آن باشد انجام می شود. این روش آهنگری رابط کار قالب را از بین می برد و ویژگی های قطعه نهایی را بهبود می بخشد.

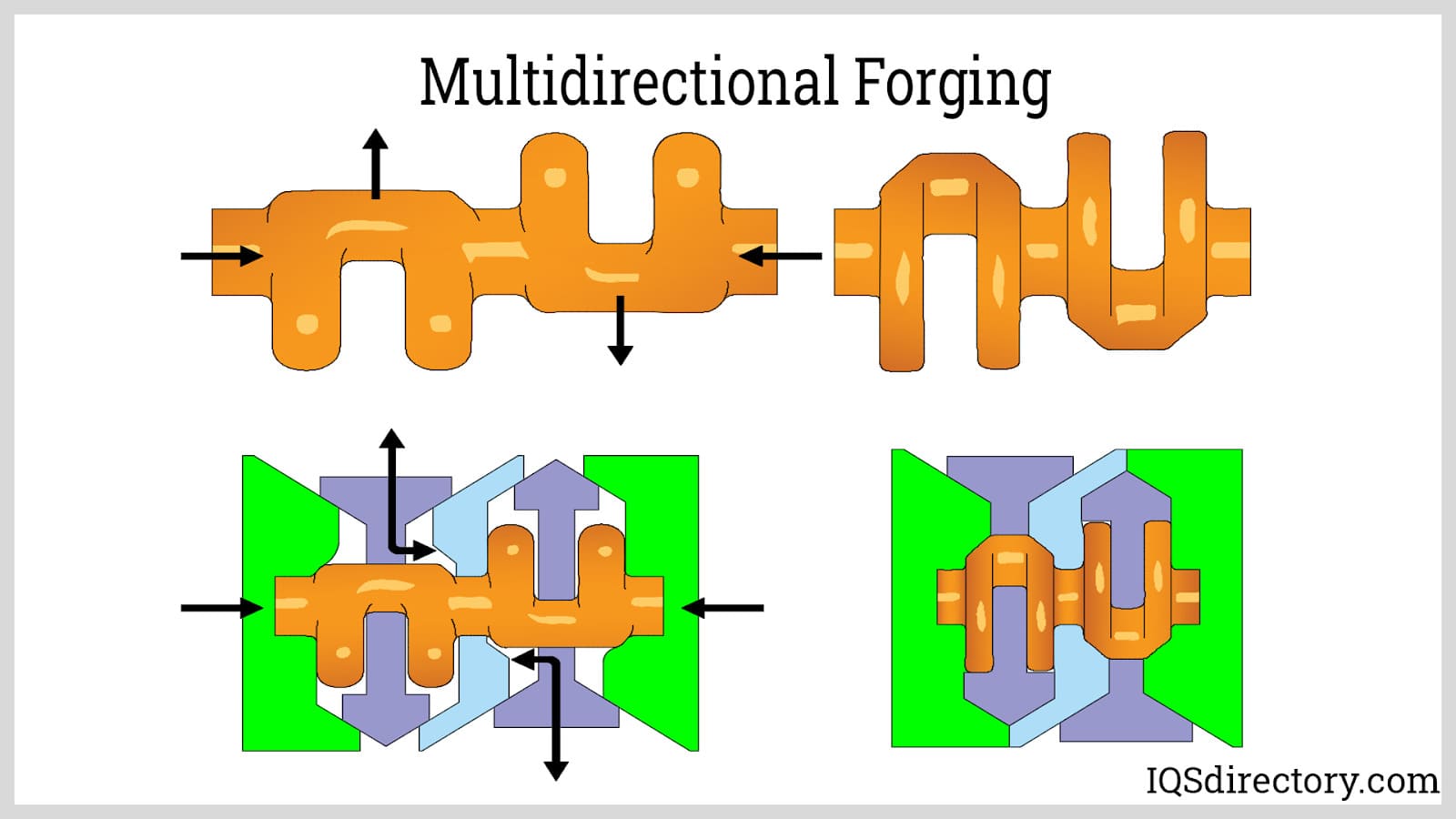

آهنگری چند جهته

آهنگری چند جهته یک فرآیند آهنگری گرم برای تولید قطعات پیچیده و پیچیده صرفه جویی در زمان و هزینه است. یک میله فولادی به طول آسیاب در دمای اتاق به دستگاه آهنگری وارد می شود. همانطور که میله وارد دستگاه می شود، توسط سیم پیچ های القایی تا دماهای بین 2000 درجه فارنهایت تا 2400 درجه فارنهایت فوق العاده گرم می شود. سپس میله رسوب زدایی می شود و به شکل قطعات خالی در می آید که به مکانیزم آهنگری تبدیل می شود. مجموعهای از مراحل شکلگیری دقیقاً زمانبندیشده، جاهای خالی را شکل میدهند. پس از این، قطعات تکمیل شده خنک شده و با فرم دهی سرد به پایان می رسند.

همانطور که قطعه کار گرم شده از طریق فورج چند جهته عبور می کند، به طور کامل در یک مرحله با قوچ هایی شکل می گیرد که آن را از هر دو جهت افقی و عمودی شکل می دهند.

فصل چهارم – فلزاتی که می توانند آهنگری شوند

بیشتر فلزات را می توان با استفاده از آهنگری شکل داد و شکل داد. با مطالعه و تکمیل فرآیند، تعداد فلزات به طور پیوسته در حال افزایش است زیرا همه فلزات می توانند تحت تأثیر گرما و فشرده سازی قرار گیرند. استفاده از آهنگری به دلیل توانایی آن در تولید قطعات با خواص مکانیکی استثنایی با ضایعات محدود است. هدف از این فرآیند تغییر شکل فلزات به هندسه مورد نظر است که به فلز مقاومت در برابر خستگی و استحکام می بخشد.

اگرچه بیشتر فلزات را می توان آهنگری کرد، کربن، فولادهای آلیاژی و ضد زنگ فلزاتی هستند که معمولاً مورد استفاده قرار می گیرند. آهنگری می تواند با استفاده از هر شکلی از فلز، تعداد زیادی قطعه را به طور موثر و اقتصادی تولید کند.

فلزات قابل جعل

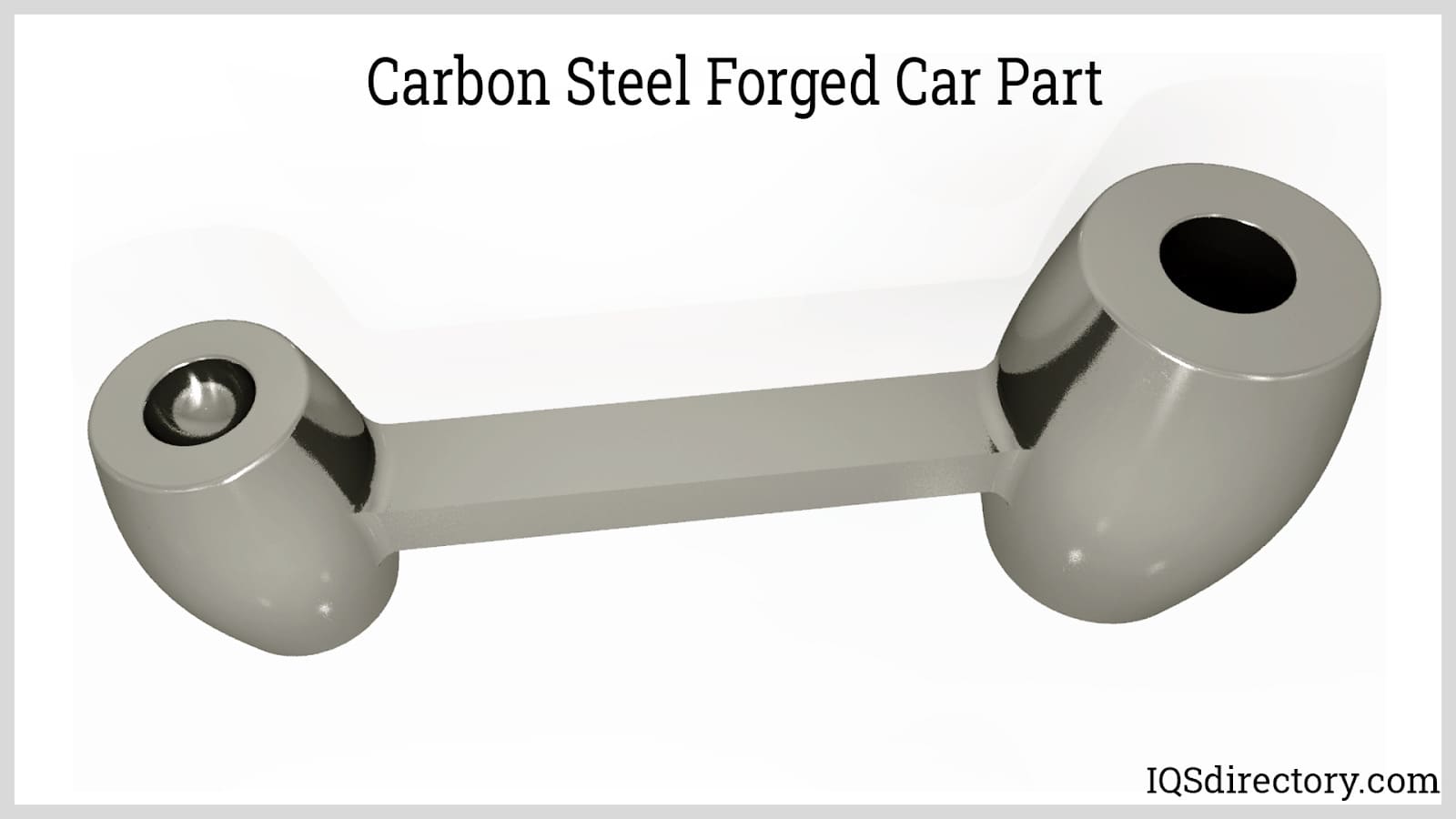

آهنگری فولاد کربنی

فولاد کربنی چکش خوار، به راحتی قابل پردازش و جعل پذیر است و به عملیات حرارتی پاسخ مثبت می دهد. مزایای اصلی فولاد کربنی هزینه کم، سازگاری، استحکام و سهولت تغییر شکل و شکل دهی آن است. متداول ترین فلزی است که برای آهنگری قطعات و اجزای سازنده در چندین صنعت استفاده می شود.

آهنگری فولاد ضد زنگ

فولادهای زنگ نزن آهنی هستند که با کروم آلیاژ شده اند. آلیاژهای دیگری برای بهبود ساختار و خواص فلز اضافه می شوند. این امر شکل پذیری، استحکام و چقرمگی آن را افزایش می دهد. جذابیت اصلی فولاد ضد زنگ مقاومت در برابر خوردگی و زنگ زدگی آن است که استفاده از آن را به انواع شرایط محیطی و فرآیندی گسترش می دهد.

فولاد ضد زنگ یک اصطلاح عمومی است که طیف گسترده ای از فلزات با درجه های مختلف را پوشش می دهد. عملکرد هر درجه به دلیل ترکیبات متفاوت آنها متفاوت است. گریدهای سری 300 و 400 از فولاد ضد زنگ آنهایی هستند که معمولاً برای آهنگری استفاده می شوند.

درجات فولاد ضد زنگ

سری 300

سری 300 از آلیاژهای آهن و نیکل کروم ساخته شده است.

- 301 – دارای مقاومت در برابر سایش، جوش پذیری و سخت شدن سریع با شکل پذیری بالا است.

- 304 – گرید 18/8 از فولاد ضد زنگ است که به آن A2 گفته می شود، با 18٪ کروم و 8٪ نیکل. دارای استحکام تسلیم و کششی و همچنین چگالی استثنایی است.

- 316 – به عنوان درجه دریایی طبقه بندی می شود و مقاومت به خوردگی کلرید بالایی دارد.

سری 400

سری 400 فولاد ضد زنگ 11% کروم و 1% منگنز با محتوای کربن بالاتر است که به آن ساختار کریستالی مارتنزیتی می دهد که به این درجه از فولاد ضد زنگ مقاومت سایش و استحکام بالاتری می بخشد.

- 408 – در برابر حرارت مقاوم است اما برای محیط های خورنده مناسب نیست.

- 409 – مقرون به صرفه ترین آلیاژ فولاد ضد زنگ مورد استفاده در اگزوز خودرو.

- 420 – به راحتی جلا داده می شود و به عنوان درجه کارد و چنگال شناخته می شود.

- 440 – به دلیل سختی و حفظ لبه، بالاترین عیار فولاد کارد و چنگال است.

آهنگری فولاد آلیاژی

فولاد آلیاژی به نسبت های مختلف با منگنز، سیلیکون، نیکل، تیتانیوم، مس، کروم، تنگستن، مولیبدن و آلومینیوم ترکیب می شود. این عناصر اضافی برای بهبود خواص اساسی فولاد که شامل سختی، مقاومت در برابر خوردگی، استحکام، شکل پذیری، جوش پذیری و شکل پذیری آن می شود، اضافه می شوند. فولادی که بیش از 8 درصد وزن خود را در سایر عناصر تشکیل می دهد، از فولادهای پر آلیاژ محسوب می شود. اگر محتوای کربن بالای 8 درصد باشد، فولاد به سختی تشکیل می شود. اگر زیر 3 درصد باشد فولاد شکل پذیرتر است.

فورج آلومینیوم

آلومینیوم به دلیل نقطه ذوب پایین در دسته فلزات نرم قرار می گیرد. اگرچه آلومینیوم سبک وزن است و به راحتی شکل می گیرد، اما همچنان بسیار قوی است و در برابر خوردگی و زنگ زدگی مقاوم است. در بیشتر موارد، برای افزایش خواص طبیعی آن با فلزات دیگر آلیاژ می شود. مزیت اصلی آلومینیوم توانایی آن در بازیافت مداوم بدون از دست دادن ویژگی ها یا کیفیت آن است.

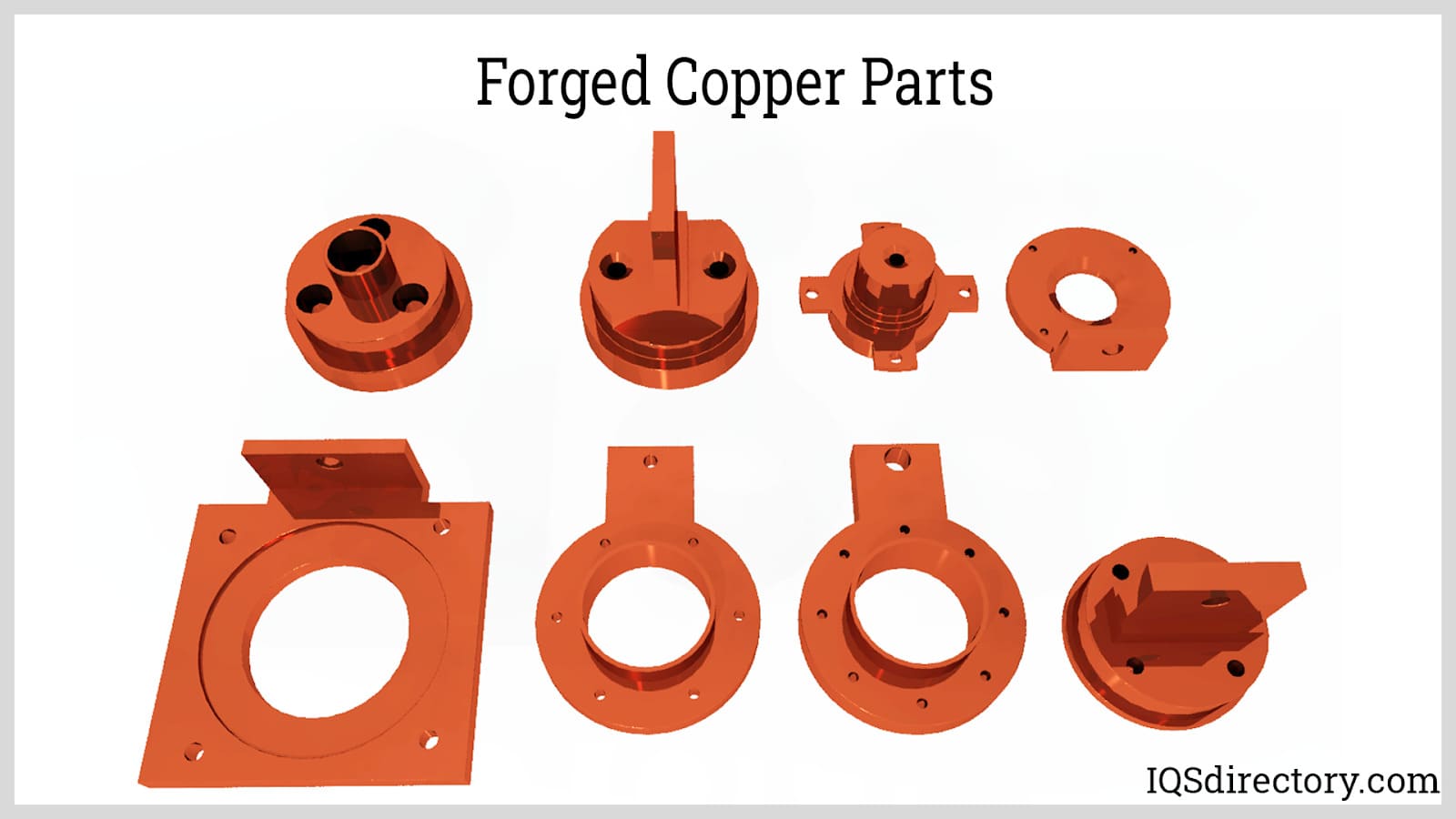

آهنگری مس

مس نیز مانند آلومینیوم در دسته فلزات نرم قرار می گیرد و به راحتی شکل پذیر است. در فرآیند آهنگری از مس به عنوان میله استفاده می شود. مس آهنگری دارای ریزساختار افزایش یافته است و خواص مکانیکی خود را حفظ می کند. آهنگری مس یک فرآیند فورج قالب بسته داغ است که در آن مس توسط القایی گرم می شود.

آهنگری تیتانیوم

تیتانیوم یک فلز با استحکام بالا و چگالی کم با مقاومت در برابر خوردگی استثنایی است. انعطاف پذیر است و نقطه ذوب بالایی دارد. قطعات تولید شده از تیتانیوم دارای خواصی مشابه آنچه در آهنگرهای فولاد کربنی یافت می شود اما بسیار سبک تر هستند. یکی از مزایای اصلی تیتانیوم، توانایی آن در مقاومت در محیط های با دمای بالا – تا 1000 درجه فارنهایت است. نسبت مقاومت به وزن عالی تیتانیوم، آن را برای اجزای موتور و هواپیما و همچنین دریچه های صنایع شیمیایی ایده آل می کند.

آهنگری برنجی

برنج آلیاژی از مس و روی است. خواص مکانیکی برنج به درصد روی و سایر عناصر بستگی دارد. ترکیب مس و روی برنج را سخت تر و در عین حال نرم تر از مس می کند و نقطه ذوب آن پایین است. شکل پذیری برنج آن را برای کاربردهایی که به فلزی با رسانایی حرارتی و الکتریکی استثنایی نیاز دارند ایده آل می کند. برنج نیز مانند مس در برابر خوردگی و زنگ زدگی مقاوم است و در محیط هایی که نیاز به قطعاتی با دوام و طول عمر دارند، می توان از آن استفاده کرد.

آهنگری نیکل

آهنگری نیکل برای محیط های با دمای بالا که شرایط سخت است و مقاومت در برابر سایش یک ضرورت است استفاده می شود. آهنگری نیکل اشکال هندسی را ایجاد می کند که نیازی به ماشین کاری ندارد و ساختار دانه فلز را اصلاح می کند. نیکل با استفاده از آهنگری داغ با قالب بسته جعل می شود. یکی از مزایای آهنگری نیکل توانایی فلز در حفظ تنش جریان است که آن را برای صنایعی مانند هوافضا، نفت، دفاع و دریایی ایده آل می کند.

فصل پنجم – تجهیزات آهنگری

فرآیند آهنگری فلزات شامل شکل دهی و شکل دهی فلزات با استفاده از نیروی فشاری است که با چکش کاری، فشار دادن، فشار دادن و غلتش وارد می شود. انواع فرآیندهای آهنگری شامل سرد و گرم است که با دمای تغییر شکل فلز تعیین می شود.

آهنگری نقش عمده ای در ساخت بسیاری از اقلامی دارد که بخش مهمی از تولید محصول و عملیات صنعتی هستند. صرف نظر از اینکه صنعت چقدر پیشرفت های فنی کرده است، آهنگری همچنان در مرکز تولید کارآمد، اقتصادی و با کیفیت بالا قرار دارد.

تجهیزات آهنگری

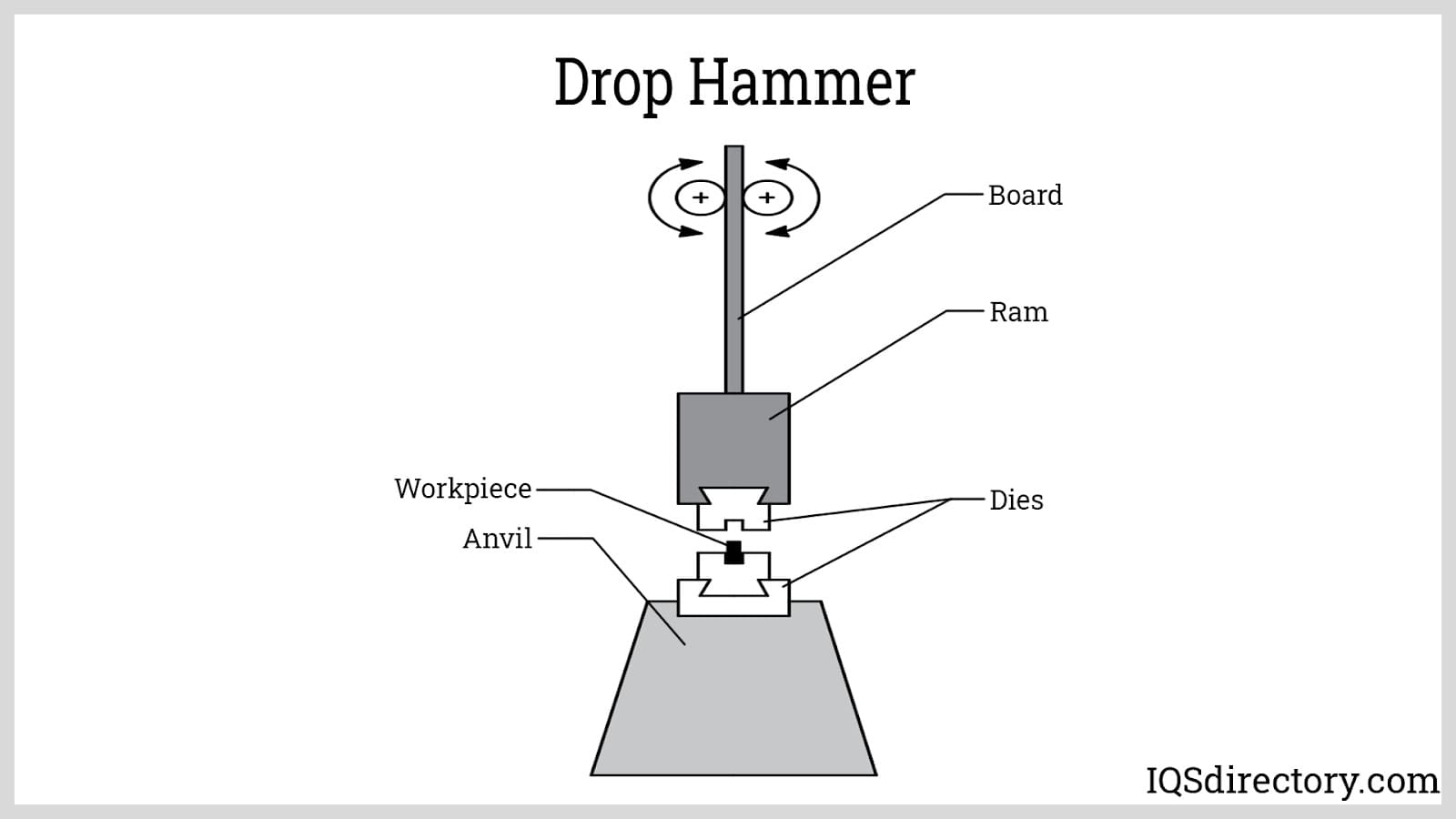

چکش را رها کنید

یک دستگاه چکش قطره ای از دو قالب تشکیل شده است که یکی روی سندان ثابت و دیگری به یک قوچ متصل است. یک شمش گرم شده در قالب ثابت پایینی قرار می گیرد. قوچ قالب بالایی را روی قالب ثابت با نیروی زیاد چندین بار پایین می آورد تا شمش را شکل دهد. تعداد دفعاتی که چکش به شمش برخورد می کند به کالای تولید شده بستگی دارد.

چکش های قطره ای انواع مختلفی دارند:

هیئت مدیره

چکش قطرهای تخته برای تامین سرعتی که چکش با قطعه کار برخورد میکند به نیروی جاذبه بستگی دارد.

کمربند

چکش قطره ای تسمه ای شبیه چکش قطره ای تخته ای است. قوچ دارای یک تسمه به آن متصل است که توسط غلتک هایی که تسمه را می گیرند کنترل می شود. با بالا آمدن قوچ، کمربند شل می شود. هنگامی که غلتک ها آزاد می شوند، قوچ می افتد و به قطعه کار برخورد می کند.

قدرت

چکش های قطره ای قدرتی از هوای تحت فشار برای بالا بردن قوچ و تسریع سرعت سقوط استفاده می کنند.

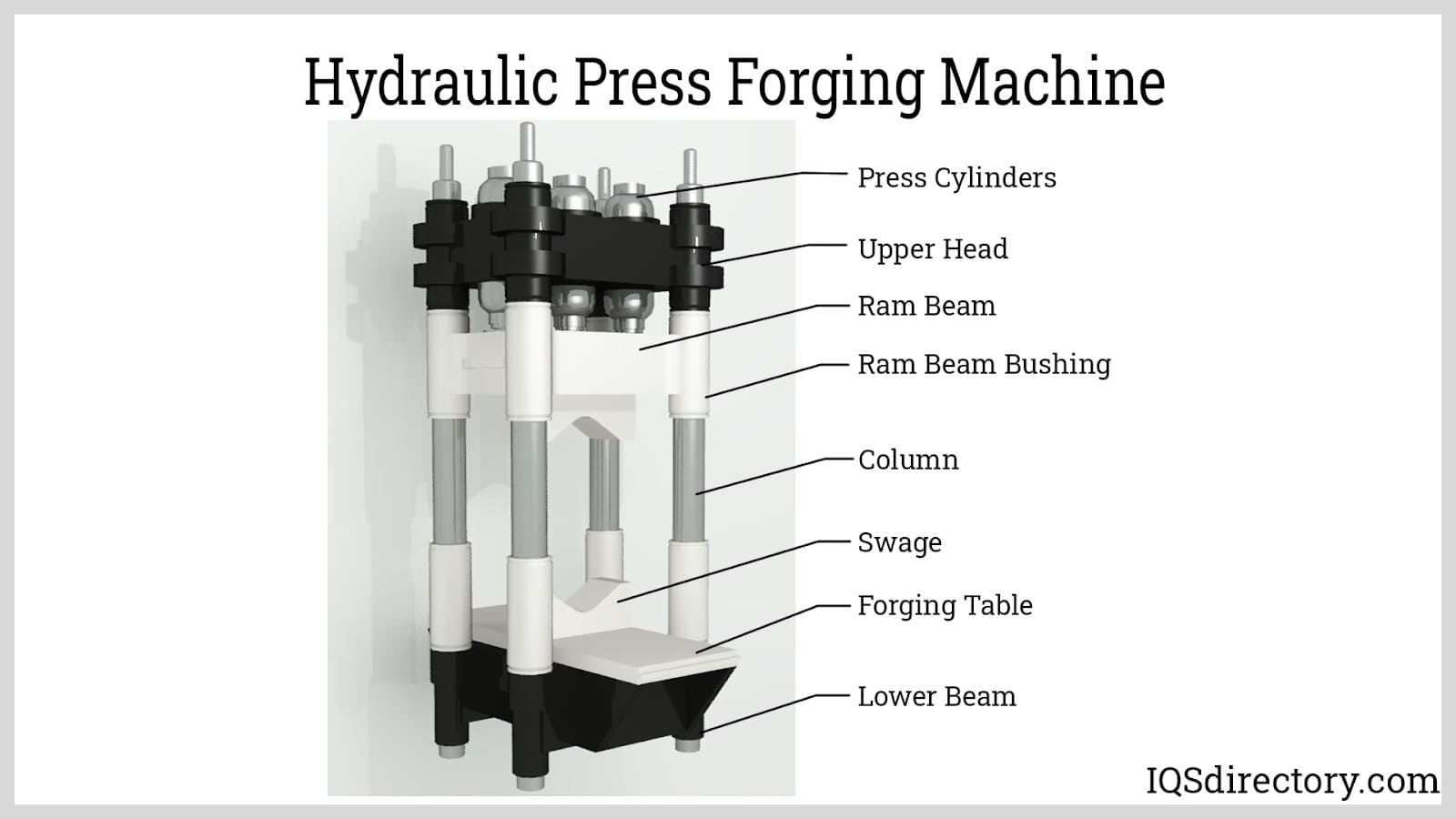

مطبوعات

دستگاه های فورج پرس از همان اصل فورج قطره ای پیروی می کنند اما بدون ضربه های متعدد به قطعه کار. مانند ماشین های چکش قطره ای، یک قالب با دو نیمه وجود دارد که یکی روی سندان و دیگری به قوچ متصل است. به جای اعمال مداوم نیروی ضربه ای، قالب بالایی به آرامی فشرده شده و قطعه کار را به قالب پایینی فشرده می کند. نیروی فشرده سازی توسط یک قوچ هیدرولیکی یا پیچ رانده اعمال می شود که به عمق قطعه کار نفوذ می کند و به طور یکنواخت باعث تغییر شکل پلاستیک می شود.

غلتک

قلب دستگاه فورج رول غلتک های مخالفی است که قطعه کار را شکل می دهند و قالب ها را حمل می کنند. ریل های نگهدارنده به غلتک ها فنر ثابت می دهند به طوری که چارچوب می تواند ثابت فنر پایینی داشته باشد. هنگام کار، غلتک ها با نیرویی بیشتر از آنچه برای تغییر شکل قطعه کار لازم است، به هم چسبیده می شوند. غلتک های پشتیبان در مقابل غلتک های کار قرار می گیرند و به صورت نامتقارن نسبت به صفحه قطعه کار قرار می گیرند. یک سیلندر هیدرولیک غلتک های کار را به هم می راند تا قطعه کار را با فشار ثابت و ثابت شکل دهد.

ناراحت کننده

فرآیند دستگاه آهنگری ناراحت کننده، قطعه کار را بین دو قالب شیاردار افقی قرار می دهد تا قطعه کار را نگه دارد در حالی که با ضربه زدن و ضربه زدن به یک طرف آن تغییر شکل می دهد. اصطلاح ناراحت کننده از به هم ریختن شکل بیلت، میله یا شکوفه می آید. فلز بر روی صفحه افقی کار می شود تا سطح مقطع بخشی از قطعه کار افزایش یابد. آهنگری ناراحت کننده گاهی اوقات به عنوان سرفشاری گفته می شود که در آن فشار روی میله یا شمش سرد یا گرم وارد می شود.

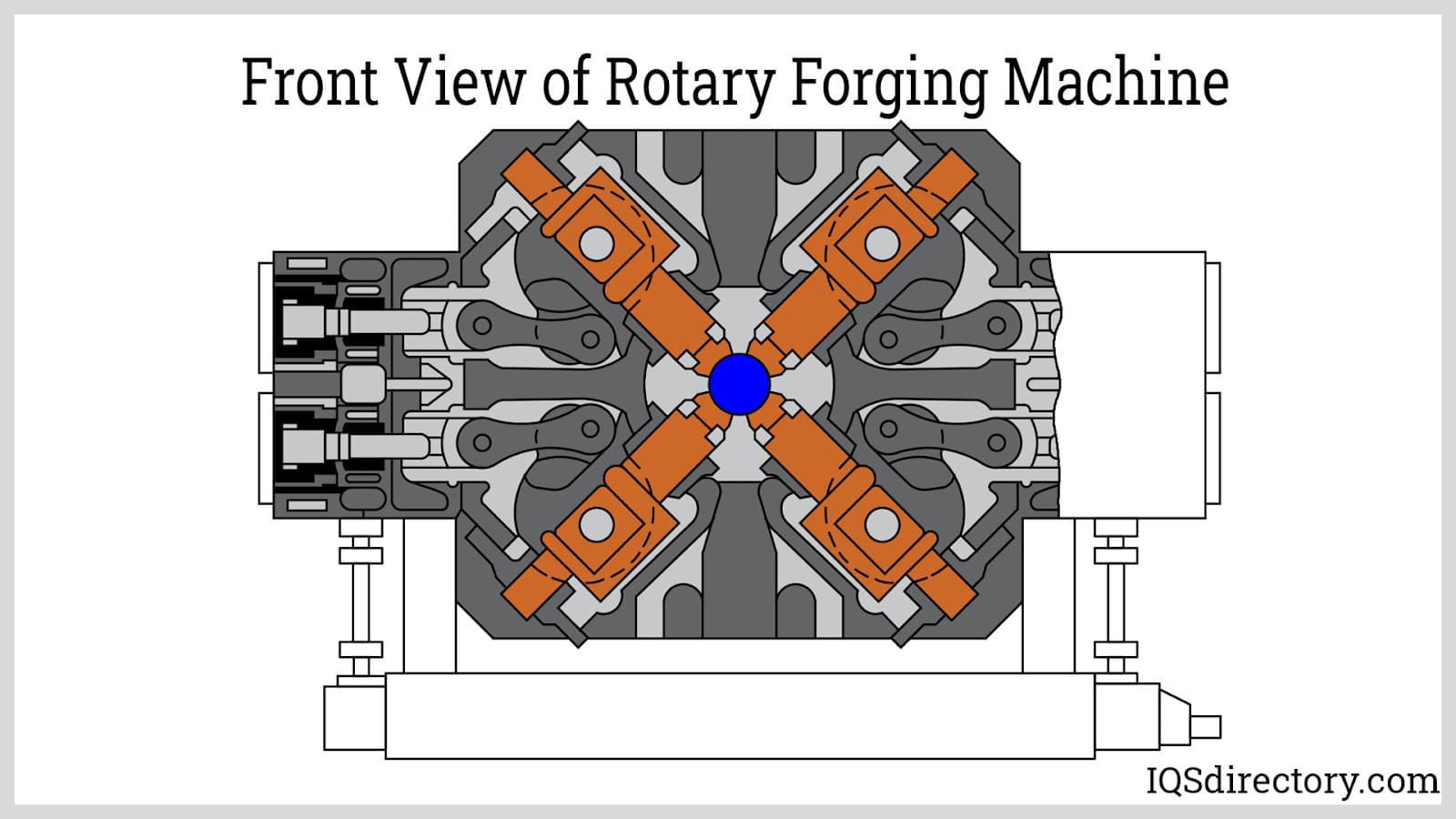

روتاری

دستگاه آهنگری دوار با قرار دادن قطعه کار در یک محفظه دایرهای با سندانهای متحرک آزاد که در یک طرف آن دارای قالب هستند، کار میکند. قطعه کار در مرکز مجموعه ای از غلتک ها و سندان ها قرار می گیرد که در یک قفس محصور یا محصور شده است. با چرخش قفس، غلتکها سندانها را مجبور میکنند تا قطعه کار را چکش بزنند یا ضربه بزنند تا به شکل لازم برسد.

فصل ششم- تولید کنندگان پیشرو تجهیزات آهنگری-

ماشینهای زیادی برای آهنگری در دسترس هستند و در جامعه امروزی از اهمیت بالایی برخوردار هستند، زیرا ماشینهای آهنگری امکان تولید قطعات فلزی قوی، بادوام و سفارشی را میدهند که در صنایع مختلف مانند خودروسازی، کشاورزی، ساختوساز و نفت استفاده میشوند. در زیر برخی از مارک های قابل توجه ماشین آلات مورد استفاده برای آهنگری در ایالات متحده و کانادا را بررسی می کنیم:

Ajax-CECO – مدل: Bulldog 200

Ajax-CECO Bulldog 200 یک دستگاه آهنگری همه کاره است که به دلیل ساختار قوی، ظرفیت آهنگری بالا و سیستم های کنترل انعطاف پذیر شناخته شده است که امکان تولید کارآمد طیف وسیعی از قطعات آهنگری را فراهم می کند.

شولر – مدل: سری SMG

ماشینهای سری SMG Schuler به دلیل دقت، قابلیتهای آهنگری با سرعت بالا و ویژگیهای اتوماسیون پیشرفته، تولید مطمئن و کارآمد قطعات آهنگری با شکلهای پیچیده و تحملهای سخت را تضمین میکنند.

ماشین آلات Nedschroef – مدل: سری RF

Nedschroef Machinery سری ماشینهای آهنگری RF را ارائه میکند که برای تولید در حجم بالا طراحی شدهاند، دارای سیستمهای هیدرولیک پیشرفته، قابلیت تغییر قالب سریع و مصرف انرژی بهینه برای عملیات آهنگری مقرونبهصرفه هستند.

ERIE Press Systems – مدل: Electric Forging Press

ERIE Press Systems متخصص در پرس های آهنگری الکتریکی است که به دلیل بهره وری انرژی، کنترل دقیق و تطبیق پذیری، ارائه نیروی خروجی بالا و تنظیمات قابل برنامه ریزی برای آهنگری مواد و اشکال مختلف شناخته شده است.

Clearing – مدل: FBF Forging Presses

پرس های فورج FBF Clearing ساخت و ساز قوی، کنترل ضربه و سرعت قابل تنظیم و طیف وسیعی از گزینه های تناژ را ارائه می دهد که فرآیندهای آهنگری قابل اعتماد و دقیق را برای انواع قطعات تضمین می کند.

لطفاً توجه داشته باشید که مدلها، ویژگیها یا اجزای خاص ممکن است متفاوت باشند، و توصیه میشود برای بهروزترین اطلاعات در مورد آخرین مدلها و قابلیتهای ماشینهای آهنگری در ایالات متحده و کانادا، با تولیدکنندگان یا منابع صنعتی مربوطه مشورت کنید.

فصل هفتم – صنعت قطعات فورج

آهنگری یک تکنیک باستانی است که برای قرن ها برای تولید و ساختن ملزومات از فلز استفاده می شده است. آهنگری در طول سالهای زیادی از وجود خود، تکمیل، اختراع و تغییر یافته است تا اجزا و قطعات فلزی را برای اکثر لوازم و تجهیزات مورد استفاده امروزی تولید کند.

از آنجایی که آهنگری برای قرن ها وجود داشته و به طور پیوسته در طول زمان در حال بهبود بوده است، فهرست کردن تمام موارد استفاده تولیدکنندگان از محصولات جعلی غیرممکن است. چند مورد استفاده از قطعات آهنگری ابزارهای موجود در کارگاه های خانگی، اتصالات عظیم خط لوله، قطعات در ماشین آلات کشاورزی و قطعات برای فضاپیماها است.

محصولات ساخته شده از آهنگری

استحکام، قابلیت اطمینان و دوام قطعات آهنگری آنها را برای کاربردهای سنگین و پر استرس ایده آل می کند.

خودرو

اولین ملاحظات در مورد قطعات آهنگری برای صنعت خودرو این است که فرآیند آهنگری چقدر ارزان است اگرچه قطعات با کیفیت و قابل اعتماد تولید می کند. کاربرد اصلی قطعات آهنگری، قرار دادن در نقاط ضربه، تنش و ضربه مانند دوک چرخ ها، کینگ پین ها، تیرهای محور، اتصالات توپ و بازوهای فرمان است. در پیشرانه، اجزای انتقال، میله های اتصال، دیفرانسیل و کلاچ ها برای دوام و طول عمر ساخته شده اند.

کشاورزی

یکی از خواسته های صنعت کشاورزی این است که هر قطعه، ماشین، قطعه یا اتصال دهنده باید بادوام باشد تا بتواند در برابر خواسته های کشاورزی و شرایط سخت آن مقاومت کند. جدای از این الزامات، مانند صنعت خودرو، کشاورزان به تجهیزات اقتصادی نیاز دارند. هر نوع ماشین آلات کشاورزی باید این معیارها را برآورده کند، به همین دلیل است که تولیدکنندگان برای برآورده کردن تقاضا به آهنگری متکی هستند.

روغن

مانند کشاورزی، صنعت نفت مستلزم آن است که هر قطعه و جزء بادوام و قابل اعتماد باشد. این امر به ویژه در مورد شیرها و اتصالات صادق است. خواص مکانیکی برتر قطعات آهنگری آنها را برای شرایط تولید روغن و کاربردهای فشار ایده آل می کند. میادین نفتی دارای طیف وسیعی از سیالات مخرب هستند که می تواند به تجهیزات آسیب برساند. پوشش ها و پوشش های بدنه سوپاپ ها، فلنج ها، کاهنده ها و زین ها باید در برابر خوردگی، سایش و حرارت مقاوم باشند و همچنین بتوانند در همه محیط ها کار کنند.

ابزار دست

منطقه ای که بیشتر افراد با قطعات آهنگری تماس دارند ابزارهای دستی است که شامل انواع چکش، انبردست، آچار و ابزار باغبانی است. ابزارهای دستی آهنگری دارای بالاترین کیفیت، عملکرد استثنایی و قابلیت اطمینان تضمین شده هستند. از آنجایی که ابزارها را می توان با استفاده از چندین روش مختلف شکل دهی و شکل دهی تولید کرد، ابزارهای آهنگری به وضوح به عنوان جعلی برچسب گذاری می شوند تا اطمینان حاصل شود که مشتریان می دانند بهترین ها را دریافت می کنند.

راه آهن

صنعت راه آهن به تجهیزات قوی، سخت، قابل ماشینکاری و اقتصادی نیاز دارد. چرخ دنده ها، گیربکس ها، اهرم ها، اتصالات، هاب ها و غلتک های لازم برای عملکرد ماشین آلات راه آهن سنگین باید بتوانند فوراً با دقت و دقت واکنش نشان دهند. از آنجایی که بیشتر تجهیزات راه آهن از نوعی فولاد ساخته شده است، قابل درک است که چرا آهنگری برای صنعت بسیار مهم است.

تجهیزات صنعتی

هر صنعتی که اجزاء و قطعات فلزی را به عنوان جنبه مرکزی عملکرد خود دارد، برای تولید و ساخت اجزا و محصولات خود به آهنگری متکی است. لیست تولیدکنندگان شامل منسوجات، کاغذ، تولید برق و تولیدات شیمیایی است. هر یک از این صنایع نیاز دارند که تجهیزات آنها قابل اعتماد و در دسترس باشد تا تولید ثابت و مستمر را تضمین کند.

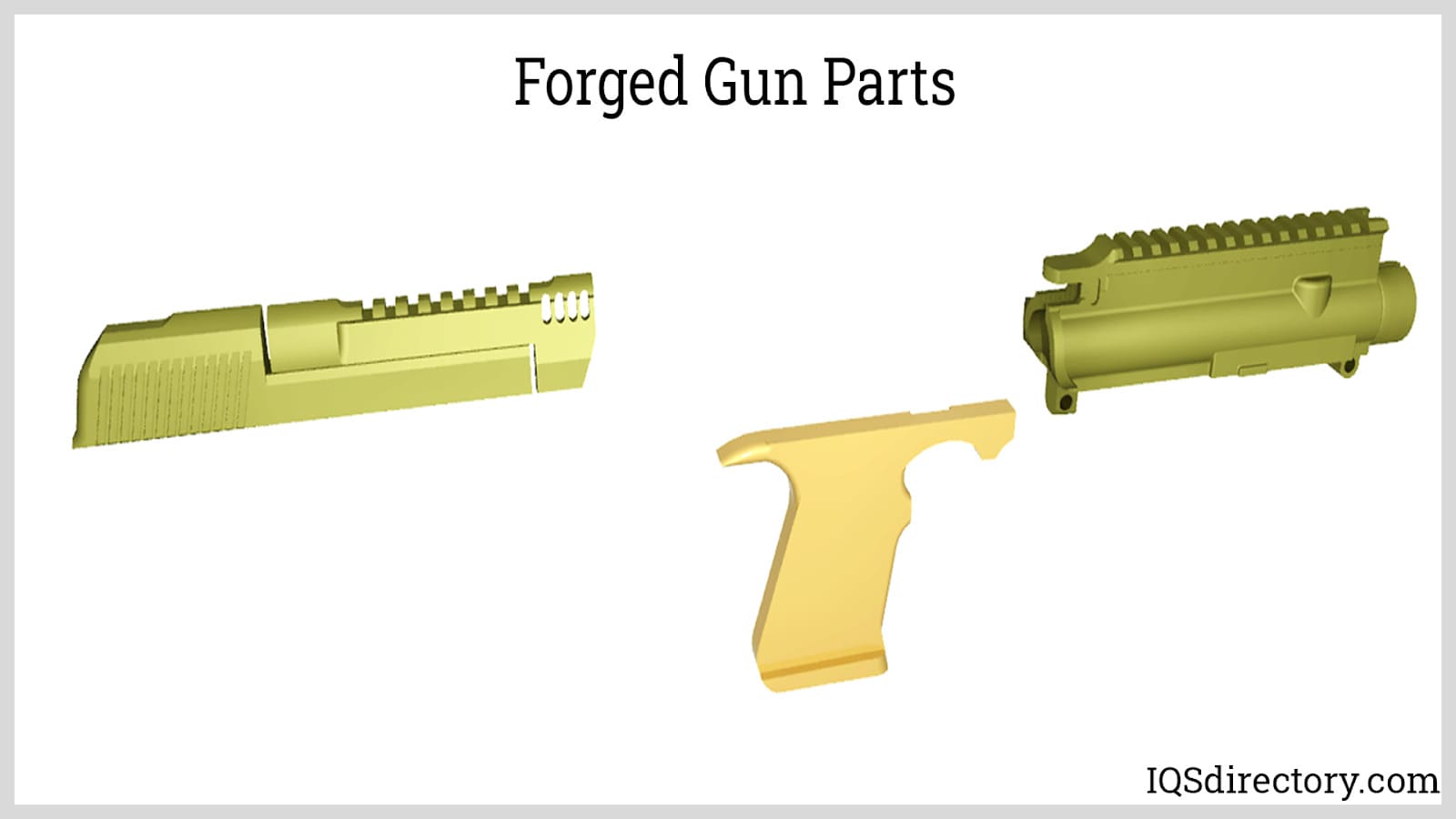

سلاح ها

چه سلاحی برای یک شکارچی معمولی یا یک سرباز در یک منطقه نبرد ساخته شود، مهم است که بی عیب و نقص و فوری عمل کند. اجزای اصلی در همه اشکال سلاح به قطعات آهنگری متکی هستند. از آنجایی که بیشتر سلاح ها در شرایط سخت و استرس زا استفاده می شوند، باید به اندازه کافی سخت و محکم باشند تا بتوانند در برابر شرایط و شرایط محیطی مقاومت کنند. به همین دلایل است که قطعات آهنگری بلوک های سازنده سلاح های با کارایی بالا هستند.

هوافضا

عاملی که بر عملکرد هواپیما تأثیر می گذارد، نسبت قدرت به وزن است که بر برد و بار هواپیما تأثیر می گذارد. برای تولید هواپیمای ایمن و قابل اعتماد، آلیاژهای ویژه ای ایجاد می شود که دوام و وزن مناسبی برای رفع نیازهای عملکردی کاربردهای هواپیما دارد. تولید هواپیما مستلزم دقت و دقتی است به طوری که هر قسمت و جزء به طور بی عیب و نقصی در کنار هم قرار گرفته و هماهنگ با هم کار کنند. استحکام و استقامت قطعات آهنگری آنها را به یک ضرورت تبدیل می کند.

فصل هشتم – فواید آهنگری

بسیاری از ویژگی های مثبت آهنگری به این دلیل است که برای سالیان متمادی بخش مرکزی شکل دهی فلز بوده است. ماشین آلات، موتورها و تجهیزات فنی برای تامین قطعات قوی، بادوام و قابل اعتماد که عملکرد بهینه را در هر شرایطی ارائه می کنند، به آهنگری وابسته هستند. تولیدکنندگان و تولیدکنندگان به دلیل عملکرد مثبت و مفید قطعات آهنگری، برای تهیه اجزای محصولات خود به آهنگری وابسته هستند.

قدرت جهت دار

تغییر شکل کنترل شده فرآیند آهنگری منجر به استحکام متالورژیکی و خواص مکانیکی استثنایی می شود. این عامل نتیجه پیش کار فلز قبل از وارد کردن آن در فرآیند آهنگری است که باعث ایجاد جریان دانه مناسب و خواص جهتی استحکام، شکل پذیری و مقاومت در برابر ضربه و خستگی می شود.

مقاومت در برابر خستگی

سایر روشهای ساخت فلز، خطوط جریان دانه را قطع میکنند و انتهای آن را در معرض دید قرار میدهند، که منجر به خستگی و حساسیت به خوردگی میشود. فرآیند آهنگری جریان دانه را به گونه ای حفظ می کند که از کانتور و شکل جزء یا قطعه پیروی کند. با حفظ جریان دانه، قطعات آهنگری مقاومت در برابر خستگی و خوردگی بیشتری دارند.

انعطاف پذیری طراحی

همانطور که مهندسان و طراحان بر روی ایدهپردازیهای خود کار میکنند، به دلیل درک چگونگی تأثیر آهنگری بر جریان دانهها و مقاومسازی طرحها در برابر خستگی و شکست، میتوانند قطعات با استحکام بیشتری ایجاد کنند. آهنگری به طراحان این امکان را می دهد که مواد و عملیات حرارتی صحیح را برای هر جزء انتخاب کنند که منجر به بهبود مقاومت مکانیکی، انعطاف پذیری و مقاومت در برابر ضربه می شود.

ضخامت های متفاوت

فرآیند آهنگری اجازه می دهد تا قطعات به دلیل نسبت استحکام به وزن بالاتر، ضخامت های متفاوتی داشته باشند. توانایی تولید انبوه قطعات با استفاده از یک عملیات با قابلیت ضخامت های متفاوت باعث صرفه جویی در زمان، هزینه های تولید و کوتاه شدن دوره های تولید می شود. صرف نظر از مواد، یکنواختی جریان مواد از یک آهنگری به بعدی وجود دارد.

طرح های سفارشی

آهنگری های سفارشی با استفاده از طیف گسترده ای از مواد و الزامات طراحی در طیف وسیعی از اندازه ها به سرعت و با صرفه اقتصادی تولید می شوند. با نوآوری های زیادی که توسط شرکت های آهنگری استفاده می شود، طرح های سفارشی به سرعت به صورت اقتصادی و کارآمد تولید می شوند. شکلها و پیکربندیهای غیرمعمول امکانپذیرتر شدهاند و با دقت بهتری تولید میشوند.

استحکام – قدرت

مزیت اصلی آهنگری استحکامی است که برای محصولات تکمیل شده فراهم می کند. این نتیجه این است که فلز می تواند ساختار دانه و هم ترازی خود را در طول فرآیند آهنگری حفظ کند. پیشفرآوری و پیشکاری فلزات، نگرانیها را در مورد آلایندههایی که میتواند به استحکام یک جزء آسیب برساند یا آسیب برساند، برطرف میکند. در طول تبلور مجدد، فلزات بدون عیب و نقص جامد می شوند زیرا آلاینده های مضر بالقوه قبلاً حذف شده اند.

نرخ های تولید

یک مزیت عمده برای صنعت خودرو، نرخ بالای تولید آهنگری است. فلزات وارد فرآیند آهنگری می شوند و قطعات در فرآیند آهنگری سرد در عرض چند ثانیه به سرعت و کارآمد خارج می شوند. در فرآیند فورج گرم، زمان با تأخیر حرارت دادن فلزات به چند دقیقه افزایش می یابد. صرف نظر از قطعه، فرآیند آهنگری می تواند بدون درز و از نظر اقتصادی در عملیات های تولیدی قبلی ادغام شود.

به پایان رساندن

اگرچه ممکن است برخی از قطعات آهنگری پس از اتمام تولید نیاز داشته باشند، اما اکثریت آنها فرآیند آهنگری را با پرداخت های تکمیل شده و سطوح بی عیب ترک می کنند. این جنبه از فرآیند دلیل دیگری برای افزایش راندمان تولید است.

خرابی

عدم پیچیدگی در فرآیند آهنگری منجر به خرابی کمتر و قطعات رد شده یا بی کیفیت کمتر می شود. در تجارت مدرن، این عامل مهمی در انجام سفارش و کاهش هزینه های تولید است.

هدر

از میان مشکلات مربوط به تولید فلزات، زباله یکی از پرهزینه ترین و آسیب زاترین آنهاست. یکی از مزایای اصلی آهنگری عدم وجود زباله است. هر فلزی که از فرآیند آهنگری باقی مانده است را می توان تغییر کاربری داد و بازیافت کرد. در اکثر فرآیندهای تولید، حمل و نقل ضایعات و ضایعات هزینه کار و زمان قابل توجهی دارد. با آهنگری، آن هزینه ها حذف می شود و تمرکز بر تولید است.

نتیجه

- آهنگری یک فرآیند فلزکاری است که برای دستیابی به شکل، پیکربندی یا ظاهر دلخواه که توسط طرح یا نمودار پردازش فلز مشخص شده است، فلز را دستکاری، شکل دادن، تغییر شکل و فشرده سازی می کند.

- اگرچه آهنگری یک فرآیند باستانی است، اما هنوز بخشی ضروری از اکثر فرآیندهای تولید فلزکاری است.

- با پیشرفت های تکنولوژیکی و توسعه فلزات جدید، آهنگری تغییر کرده است اما شکل اصلی خود را حفظ می کند.

- آهنگری مدرن از طیف گسترده ای از روش های فنی و تجهیزات سنگین برای تولید قطعاتی استفاده می کند که برای اکثر نیازهای جامعه ضروری است.

- تغییر شکل کنترل شده فرآیند آهنگری منجر به استحکام متالورژیکی و خواص مکانیکی استثنایی می شود.